|

|

|

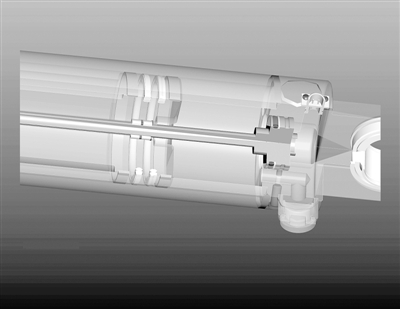

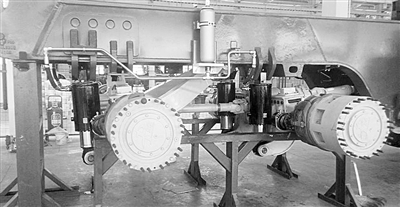

| ▲起重机 ▶油缸 ▼临沃悬挂 |

汽车是出行必不可少的帮手,甚至是家庭的一员。虽然它跟我们关系密切,但其结构装置和相关技术运用却鲜有人了解。

也许你知道一辆车差不多有3万个零部件,也许你了解一辆车由发动机、底盘、车身、电气设备四大结构组成,但你未必清楚车辆底盘通常由动力传动和行走系统构成。有人把动力传动装置比喻成人的心脏,把行走装置比喻成双腿。试想,如果腿脚不灵活,一个人拥有再强大的心脏该怎样快速行走甚至奔跑?

陈轶杰告诉记者,我国大部分工程及特种车辆用的是传统机械式悬挂减振装置,使用过程中常常表现出承载能力有限或熄振效能不足等问题。近些年备受关注的油气悬挂,由于性能优良成为悬挂系统的重要发展方向。

作为中国北方车辆研究所悬挂系统技术团队学科带头人,陈轶杰正在做的和此番讲的正是“油气悬挂技术”。

传统悬挂技术劣势各存

在汽车论坛上,很多人都会将“悬挂”作为吐槽或者推崇某款车的重要指标。什么是“悬挂”?知道了下面这些,你也可以让那些懂车人士点头称是。

“悬挂,其实是车架(或承载式车身)与车桥(或车轮)之间一切传力连接装置的总称,主要用来缓和车辆行驶过程中来自地面的冲击,尽量衰减由此引起的振动,减轻或消除车身动载荷,从而保障车辆的行驶平顺性和操纵稳定性。”陈轶杰介绍道,“同时,悬挂还承担着使车轮按一定轨迹相对车架或车身跳动的任务。它也是行走系统中的核心装置,直接决定着车辆的乘坐舒适性、操纵稳定性及安全性。”

据了解,现阶段我国大部分工程车辆及特种车辆,用的还是“传统的弹簧+减振器”的传统悬挂形式。其中弹簧又分为三种类型,包括钢板弹簧、橡胶弹簧和螺旋弹簧。但是实际应用效果并不尽如人意,它们都有着自身不可忽视的缺陷。

陈轶杰举例道,“比如钢板弹簧,通常工作3个月左右就会出现疲劳断裂的故障现象,就需要进行维修或更换,不仅消耗大还存在安全隐患。螺旋弹簧则没法在重载车辆上使用,因为其自身许用应力强度的限制,另外弹性元件自身只具有储能和缓冲作用,要达到衰减振动的目的还需要附加筒式减振器。而橡胶弹簧悬挂则寿命较短,易老化导致性能变差。”

油气悬挂技术的核心优势

如果能实现弹簧的效果,却不用钢板弹簧,不就避免了上面的问题?

恰恰油气悬挂技术就能达到这样的目的。油气悬架,即油气弹簧悬架,是一种采用油气弹簧的悬架装置。

据了解,油气悬挂始于上世纪60年代后期发明的油气减震器,它最早应用在德国和日本的重型车辆上,后逐步推广到了军用特种车辆及工程车辆上。国外对油气悬挂技术的应用早已进入成熟阶段,但很多技术属于企业核心技术,必须依靠我们自主研发。

陈轶杰向记者描述了油气悬挂技术的原理:用氮气等高压惰性气体分子间的相互作用力替代传统的弹簧储能元件,通过对气体的压缩实现了输出力值的非线性增长。油气悬挂能够以其优越的非线性特性和良好的减振性能最大限度地满足车辆行驶要求,成为了悬挂系统的重要发展方向。油气悬挂技术与前面介绍的三种形式相比,具有无可替代的优势。

“这项技术具有大储能比的特点,能够成倍吸收来自外界的振动能量,特别是在附加车体姿态的自适应调节系统后,更能显著改善车辆综合行驶性能。”也正是因为发现了这样的创新突破口,陈轶杰决定在油气悬挂技术方面狠下工夫,并和团队一起开展了相关的技术研发工作。他们制定了关于油气悬挂装置的研究体系和框架,并在研究中攻克了包括油气悬挂系统预测设计技术、机电液联合多参数调节技术、非线性特性优化匹配技术等多项难题。

突破机电液联合智能油气悬挂多项关键技术

采访过程中,记者了解到,国内在油气悬挂技术研究方面起步较晚,直到上世纪80年代初期才真正有实际产品出现。而有些机构自主研发能力不强,若要做到与世界先进水平接轨,还有很长的路要走。

在此背景下,陈轶杰带领团队先后突破了多项关键技术。有混合悬挂轮荷分配、互联式平衡悬挂、温度自适应补偿、大功率减振、自增压悬挂闭锁、零渗漏液控气动锁止、负载无关车姿调节、高压组合密封等,他们开发出了单根最大承载达到30吨的油气悬挂系列化产品,缸径覆盖50mm—300mm,虽然我们并不了解这些数据的价值,但从陈轶杰那里记者明白了这些是车辆行驶更稳定的保障。而且新产品设计周期能够在10个工作日内完成,3个月内可提供成熟样机。

据了解其多项创新型技术成果得到业界关注。比如悬挂闭锁技术是一种具有完全自主知识产权的油气悬挂自增压闭锁装置,将其集成在油气悬挂油缸和蓄能器之间的支撑体中,能够满足车辆短距离搬运重物等特殊作业时对工作稳定性的使用需求。内置传感器高压油缸技术,则开发了内置磁致伸缩位移传感器的油气弹簧,主要通过磁场强度感应实现位移参量的非接触式测量,能够将车体姿态调节精度由原来的±20mm提升到±5mm以内,显著提高了油气弹簧寿命和系统的可维护性,特别是通过大量的调研和试制解决了数据线从高压油缸内引出时的密封问题。而高压组合密封技术,通过对高压组合密封的设计与选型,将油气弹簧的工作压力由原来的40MPa提升至60MPa,通过改善密封件的使用环境提升了弹簧抗泄漏的可靠性,降低了输出摩擦力值,为油气弹簧向小巧紧凑型方向发展奠定了基础。

下一版

下一版