|

□ 孙铭训

除了CarPlay,宝马和奔驰同时宣布了压缩产品平台的战略也是今年日内瓦车展的一大关注点。模块化已经成为大规模汽车生产的一个行业趋势。

其实,不仅是宝马、奔驰,大众、丰田等汽车企业巨头也在谋划模块化的发展战略。

“模块化的生产必将对中国本土企业产生深远影响。”资深汽车评论人士贾新光认为,尽管这些跨国巨头短期内不会通过直接降价的形式来冲击自主品牌的市场,但其未来盈利空间越来越大,本土企业突破合资或外资产品的空间越来越小,最终只能被拖垮。

意在未来成本控制

模块化实际上是提高了准入门槛,靠一个平台一款车去单打独斗将不占优势,未来,模块化将使得生产规模达到一定程度的企业在成本上更具竞争力。

“合并平台带来的成本节约不可估量,产品质量也有所提升,新车和改款车从构思到上市的时间大幅缩短。你将看到我们会投放多少新车到市场,倘若没有新平台战略,是无法实现这一点的。”戴姆勒集团旗下梅赛德斯-奔驰全球研发负责人托马斯·韦伯(Thomas Weber)表示,奔驰未来将只采用四大模块化平台架构,在5年前九个平台的基础上减少一半以上。

宝马集团研发负责人赫伯特·迪斯(Herbert Diess)则表示,除了BMWi系列,目前BMW和MINI总计拥有五大平台,未来将缩减为两个平台——前轮驱动和后轮驱动各一个。未来,宝马将在前驱平台和后驱平台基础上推出45款新车,包括30款后驱车型和15款前驱车型,其中至少有5款前驱车为宝马品牌。

“要多款车能共享一个平台结构,其平台的规划在结构上就要复杂一些,它要满足产品多样化的考虑,对生产规模也有要求,生产量大的情况下优势明显。”观致汽车有限公司董事长郭谦在接受记者采访时表示,模块化实际上是提高了准入门槛,靠一个平台一款车去单打独斗将不占优势,未来,模块化将使得生产规模达到一定程度的企业在成本上更具竞争力。

一位不愿透露姓名的长安汽车工程师介绍说:“(模块化)是汽车企业持续发展的必然,现在这样一个时刻在发生技术革命的环境下,如果在旧有技术领域过于痴迷,风险才是巨大的,而模块化发展则能从更多方面降低风险。且平台缩减不一定就会没有特色。”他说,模块化的设计能够让车身结构和重量都得到优化,更能避免缺陷,当然这个过程中质量控制的风险是提高了。

“起步成本”靠规模消化

虽然模块化在未来会给企业带来巨大的成本下降空间,但起步成本比较高。模块化的前提是要有很大的生产规模。

据贾新光介绍,模块化实施的前提就是大批量的生产,如大众的MQB平台,需要大众生产600万辆整车去消化投资成本。大众汽车集团CEO马丁·文德恩曾预计,MQB平台可让其生产成本削减20%;同时还可减少制造时间,最多可加快30%,到2019年模块化的生产将为大众集团带来190亿美元的收入和近10%的净利润。但大众在MQB的开发应用方面已累计投资了500亿英镑左右。

摩根士丹利估测认为,未来4年内,大众还将为MQB平台投资大约700亿美元。这个起步费不是一般企业可以承担得起的。

按大众汽车CFO潘师说到的数据,2013年大众汽车基于MQB平台生产出的新车数量在100万辆以下。但2014年该数字将倍增至200万辆。2016年的预计产量将达到约400万辆。同样2012年大众在全球有5处生产基地投产MQB平台新车,到2014年将增加到10处以上,2016年更是超过20处,几乎每两年翻一倍。到2016年MQB和MLB将构成大众集团近一半车辆的基础。这样的规模足以让大众从未来的平台战略成本中受益。

一位不愿透露姓名的一汽—大众奥迪工程师表示:“大众和奥迪确实是没什么特色了。”但他也指出,“没特色的是大众”,因为这也是对方刻意追求的一种效果,而并不是说模块化就一定要求汽车设计师将所有车型的造型都设计成一样,实际上通过不同的造型、不同的动力输出、变速箱的配比也能出现各具特色的车型。

“汽车产品要有竞争力,光有个性还不够,必须要有成本竞争力。”郭谦认为,模块化在一定程度上会影响产品个性的多样化,但体系竞争力是第一位的。实际上,“共享也并不等于雷同”,迪斯就认为,平台整合后,宝马希望能够尝试更多方面的协同作用,但并不意味着车型之间越来越相似。

自主品牌未来压力将更大

目前绝大部分中国车企内部的研发平台并没有梳理清楚,还不具备模块化生产的基础。

据一位业内人士介绍,其实国内外的企业也在尝试着模块化,国内企业用得最多的可能就是在A级轿车的平台上共享了一款城市SUV。“但那只是部分的模块化,真正的模块化生产是对现有产品平台的升级,并对零部件采购、质量控制等要求更严格”。

目前绝大部分中国汽车企业内部的研发平台并没有梳理清楚,还不具备模块化生产的基础。贾新光也认为,国内的整车企业总的年销量才几十万辆,所以根本不具备模块化的条件。

“吉利与沃尔沃联合开发的平台让我们看到了自主品牌在平台化摸索的曙光。”上述业内人士认为,在技术路线上,吉利已经和国际化开始接轨。而观致在平台研发方面的做法也同样值得国内企业借鉴。郭谦说:“观致构建的是基于A级车的平台。虽然第一款车开发完的成本高于中国其他自主品牌企业,但现在三款车叠加,已经让平均成本在国内企业中有竞争优势了。未来规划产品数量达到5—6款车时,成本还会降低。”

“应对办法可能只有联合重组实现平台共享”,贾新光说,按照国际惯例一个国家最终可能只有3—5个汽车品牌能成活,现在的中国汽车企业太多了,导致每家的销量都不高。但中国汽车企业的现状是保持“绝对的自主”,一怕被兼并、二怕技术被偷走。但现在中国人能跟国外的汽车公司合作,为什么就不能跟本土的公司合作?其实国际上共享是非常普遍的”,贾新光说,丰田和宝马、宝马和PSA等都存在一些共享的技术。

■名词解释

模块化:现代汽车发展的“魔方”

利用“模块化”生产方式,汽车厂商可以在全球范围内进行汽车模块的选择和匹配设计,优化汽车设计方案,有利于提高汽车零部件的品种、质量和自动化水平,提高汽车的装配质量,缩短汽车的生产周期。

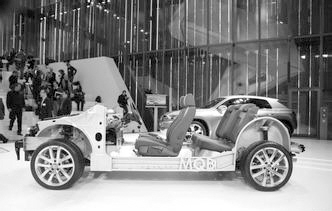

传统汽车装配采用的是零件逐一叠加的方式,因此工位较多、装配线较长、装配效率较低。模块化装配是根据汽车的相关功能,在装配作业时,将同一个功能系统的零部件在一个相对独立的区域内装配成形;或者汽车零部件供应商按功能系统以模块化形式供货,汽车以模块化部件为基本件进行总装配。

通俗来讲,就是几条生产线同时工作,生产不同的模块,而最终将所有模块整合在一起就完成了一辆车的生产,大大加快了工作效率。例如,发动机、变速箱以及前轴和前悬挂都集成在同一模块上,而不是传统的发动机装入整车的生产流程。最终类似于这种集成的模块组合成一辆完整的车,这就是模块化生产的简单原理。

下一版

下一版