|

|

|

|

|

2016年,中国恩菲工程技术有限公司(以下简称“中国恩菲”)参与的红土镍矿生产高品位镍铁关键技术与装备开发及应用项目荣获国家科技进步二等奖。

博观而约取,厚积而薄发。中国恩菲联合行业同仁多年的持续研发和执着坚守,为项目的成功奠定了坚实基础。而依托红土镍矿生产高品位镍铁关键技术与装备开发及应用项目,中国恩菲设计的缅甸达贡山镍矿项目自当地时间2012年10月3日投产后,稳定运营至今。这个项目,是中国有色集团投资的特大型采选冶联合项目,也是中国政府“十一五”境外资源开发的重点投资项目,其成功投产,不仅为我国海外建设工程树立了重要的成功范例,更将我国镍铁冶炼领域的中国技术、中国制造提高到崭新高度,使我国镍铁冶炼技术及装备在短短的几年中就步入了世界先进行列。

勇担责任,持续研发不懈怠

镍是国民经济发展的重要战略物资,是电子、军工、航天、机械等领域不可或缺的关键原料。当前,世界范围内,硫化镍矿占镍资源储量的40%,红土镍矿占比60%。由于硫化镍开采一直处于主导地位,伴随硫化镍矿资源的日趋减少和开采难度的持续增加,行业对红土镍矿的开发需求不断提高。

一直以来,我国镍资源严重短缺,自2005年中国开始进口红土矿冶炼生产镍铁,受当时高位镍价的刺激,红土镍矿冶炼规模迅速扩大,成为世界之最。但由于缺乏先进的技术与装备,熔炼多采用小高炉、炼钢电弧炉、铁合金矿热电炉,焙烧采用竖窑、隧道窑、烧结机等落后的工艺,2010年以前,行业呈现“散、乱、差”镍铁冶炼状态,单条生产线规模小,指标差,更加严重的是,能耗比世界先进水平高出50%以上,使我国付出了高能耗、高污染的沉重代价。

以行业需求为己任,以绿色环保为目标,中国恩菲自2006年起,与中国有色矿业集团合作,依托缅甸达贡山镍矿项目开发,联合行业同仁共同集结科研力量,采用中国设计、中国装备、中国建设等方针,遵循“吸收、消化—小型试验—半工业试验—工业化试生产—大型镍铁工厂”的稳妥程序,于2010年成功开发回转窑—电炉工艺,在引进国外技术和设备受阻的情况下,开发我国自主知识产权的红土矿镍铁冶炼技术及装备,突破了回转窑—电炉生产高品位镍铁的技术壁垒,确保了缅甸达贡山镍矿项目顺利建设,并实现全面投产、达产,且各项技术经济指标均达到或优于世界同类企业。国外专家现场考察后指出,中国镍铁冶炼已步入世界先进行列。之后,顺应全球镍铁冶炼装备大型化、高品位镍铁的发展趋势,中国恩菲继续发力,持续优化工艺,提升技术水平,并在全国推广应用,逐步淘汰落后产能。

砥砺攻关,自主研发助发展

在国外技术垄断、技术封锁的背景下,中国恩菲和行业同仁创造条件,自主研发红土镍矿生产镍铁冶炼工艺,突破了高品位镍铁生产关键技术与装备,诸多创新亮点闪现出来:

创新点一:开发了利用红土镍矿生产高品位镍铁的熔炼关键技术,填补了我国高品位镍铁生产的空白。

高品位镍铁生产中,一般而言有以下三个方面的技术难点:渣相过热度高、热通量大,极易导致炉墙侵蚀渗漏;镍铁过热度低,放出困难;生产过程易产生泡沫渣,导致跑炉,中断生产。

针对上述难题,中国恩菲联合研发团队进行了一系列理论研究,寻找原因和应对之策,如铁还原度与杂质含量关系,镍铁品位、碳含量与温度关系及炉渣渣型等。同时,通过传热模拟得到二维模型的热流场,得到不同镍铁品位时炉底和侧墙的等温线,为开发高效冷却系统提供理论依据。经过攻坚克难,最终掌握了高品位镍铁冶炼最佳参数,开发了电炉立体冷却、无熔剂熔炼、高电压操作、熔池全覆盖布料等技术,实现了稳定生产高品位镍铁的目标,生产成本低、产量大、能耗低、效益好。

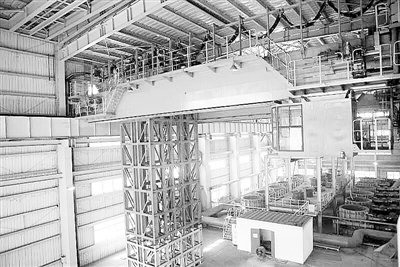

首次开发了我国最大的、连续长周期安全稳定运行的镍铁冶炼矿热电炉,功率72兆伏安,炉床面积达288平方米的大功率、高电压、全密闭的六电极矩形电炉,打破了国外对先进大型镍铁电炉的垄断。

在此基础上,针对高过热度炉渣对炉衬侵蚀强烈的难题,开发了电炉立体冷却系统,在耐火砖表面形成的凝渣层有效阻止砖体侵蚀。与国内其他镍铁电炉相比,功率最大,炉墙最薄,炉寿最长,目前已稳定运行5年。

与此同时,基于电炉静态模型、动态特性及扰动特性,开发具有自主知识产权的镍铁电炉控制系统,确立了电炉最佳工作点,实现加料、功率、电极等全程自动控制,已得到广泛应用。

创新点二:开发了红土镍矿回转窑强化焙烧工艺及装备。

红土镍矿回转窑焙烧的技术难点是高硅物料还原条件的控制,通常存在焙烧温度低、还原度低、易于结窑,乃至无法生产。通过对窑内化学反应、高挥发分烟煤特性及窑内温度梯度的研究,利用烟煤取代无烟煤、设置3次风机延长火焰长度和高温区间,优化了窑内温度场,能够获得还原度高、温度高、烧损低的焙砂。

开发了国内最大的红土镍矿焙烧回转窑成套装备。窑体尺寸为φ5.5×115米,窑内加设扬料板、挡料坝,改善窑内还原条件和延长物料停留时间。焙砂产能超过100吨/小时,比进口设备节省投资40%以上。

创新点三:首创了喷吹与化学升温相结合的镍铁精炼技术及装备。

国际上粗镍铁精炼大都采用脱硫和脱磷两段法,作业周期长、温降大、能耗高。本项目自主开发了集喷吹精炼与加铝升温为一体的粗镍铁精炼技术与成套装备,优于国外转炉法、KR法、LF炉法等精炼工艺,实现了单工位、高效率、低成本脱硫、脱磷、脱硅,升温速度快,升温幅度大,过程温降低,热损失少,精炼镍铁达到国际镍铁质量标准。

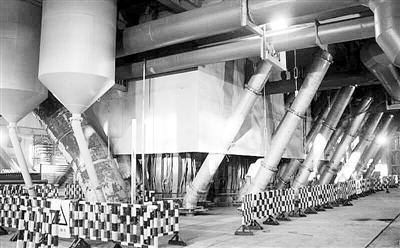

创新点四:自主开发了低热损高温焙砂输送的机电一体化成套装备。

国内镍铁冶炼初期,焙砂冷态入炉,敞开式放料加料,环境恶劣,效率低。项目攻克了800—900摄氏度高温焙砂的保温、运输设备的自动定位、自动挂钩、全程清洁化安全运输等难题,开发了高保温的双层料罐、料罐运输车、焙砂起重机组成的焙砂运输系统。开发了授料、卸料、同步通风装置的焙砂自动加料系统,实现了高温焙砂在保温状况下全自动清洁输送和加料,焙砂温降小于100摄氏度,为电炉吨焙砂电耗降低20%以上创造条件。

创新点五:开发了管状带式输送高黏性红土镍矿新技术。

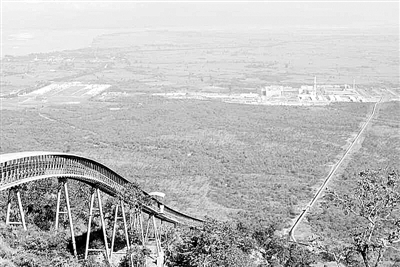

红土镍矿黏性高,同时达贡山矿山至冶炼厂地形高差大(509米),距离长、地形复杂。通过对红土镍矿性状、地形条件和下运势能的研究,开发了采用管状皮带下运红土镍矿的新技术,避免了汽车运输成本高、维修大和污染环境,成本仅为铰接卡车运输的5%。

技术特点包括:适应大高差、复杂地形条件和高黏性原矿输送;输送效率高。最大运输量达500吨/小时,针对现场情况,相当于40辆载重25吨卡车的运力;四象限变频调速控制。避免了大高差条件出现“飞车”的风险,下运势能转化为电能,年可向电网回馈190万千瓦时电量;高效清扫装置解决了含水高达30%以上红土矿黏结皮带难题。

广泛推广,创新实力铸辉煌

作为该项目研发依托的缅甸达贡山镍矿项目的成功投产和达产达标,为中国企业在缅甸树立了良好形象,提升了中国企业的地位。达贡山镍矿项目解决了2000多人就业。在镍市场低迷的情况下,工厂盈利运行,每年向缅甸政府缴纳税收。

从2006年自主开发回转窑—电炉镍铁冶炼技术及装备,到2010年完成工业试验并转入生产,再到2012年成功投产,中国恩菲携手行业同仁实现了高品位镍铁冶炼技术的突破,填补了国内空白,使中国镍铁冶炼技术与装备与国际先进技术同步,实现了从追赶到引领的技术成就。该工艺与落后工艺相比节电近50%,在全国范围内得以迅速推广,纷纷改造和新建镍铁工厂,淘汰落后产能,至2014年,采用该工艺生产镍铁含镍量达22.7万吨,占国内镍铁含镍量的48%,使镍铁行业年节电超过52亿千瓦时,改变了我国镍铁生产的格局。

该项目工艺与装备的研发成功,也为我国镍铁行业的发展提供了可靠的技术支撑,为行业培养了一批研发、设计和生产技术管理人才,为我国企业开发国外红土镍矿项目奠定了坚实的基础。

此外,通过实现主体装备的全面国产化,也促进了国内镍铁冶炼装备水平的提高,推动了国产装备的出口,仅缅甸达贡山项目出口设备达18亿元人民币。

雄关漫道真如铁,而今迈步从头越。成就是认可,是激励,也是新的起点。中国恩菲的研发团队从未停歇,他们继续前行在提升我国镍冶炼技术与装备水平的道路上,这条道路,必将引领他们实现更多行业开创,铸就更多傲人辉煌。

下一版

下一版