|

|

|

|

2016年,中国恩菲底吹熔炼—熔融还原—富氧挥发连续炼铅新技术及产业化应用项目获得国家科技进步二等奖。

“物有甘苦,尝之者识;道有夷险,履之者知。”我国是金属铅生产和消费大国,铅产量占世界总产量40% 以上。但是,由于铅物料具有高多元性、高挥发性、高渗透性和高毒性,曾几何时,严重的冶炼污染,让国人谈铅色变。面对全世界冶金领域的共同难题,中国恩菲担起行业责任,自上世纪80年代起,为研发环保节能、低成本、原料适应性强、过程连续的炼铅技术砥砺攻关,自主研发世界先进的氧气底吹炼铅技术,并在第一代技术的基础上,聚焦熔融还原和连续炼铅基础理论、关键技术及装备,突破了高铅渣熔融还原基础理论,攻克了连续炼铅核心技术难题,发明了“底吹熔炼—熔融还原—富氧挥发”三连炉连续炼铅新技术,通过技术创新、装备创新、工程创新,建立了新技术生产线,逐步取代或淘汰了其他炼铅技术,实现了我国铅冶炼技术的全面升级。

指明行业发展方向

一直以来,中国恩菲自主研发的氧气底吹冶炼技术,都凭借特色鲜明的“全能表现”被英国著名的《金属导报》评价为“指明了金属冶炼行业乃至多个领域未来十年、数十年,乃至上百年的发展方向”。其中,底吹炼铅技术可以搭配处理各种二次铅原料,不仅原料适应性强,在节能环保方面的优势也非常明显,而其对经济效益的保障,更堪称“既叫好又叫座的技术”。

也正是诸多技术创新点,才使得底吹熔炼—熔融还原—富氧挥发三连炉连续炼铅新技术在行业内赢得了良好的口碑,包括:

创新点一:首创发明“底吹熔炼—熔融还原—富氧挥发”三连炉连续炼铅新技术。

针对国内外炼铅技术存在能耗高,原料适应性差、环境污染严重,过程不连续、安全隐患多等问题,本项目通过建立底吹炼铅过程元素分配模型,明确了多组元多相平衡规律,为复杂物料处理提供了理论支撑;首创发明熔融还原技术取代高污染高能耗的鼓风炉;开发富氧挥发炉替代传统烟化炉;研究突破了底吹熔炼—熔融还原—富氧挥发三个过程和三个装置之间物质流和能量流相互匹配的技术瓶颈,取消了电热前床,发明了三连炉短流程连续炼铅新技术;开发了冶炼过程控制平台,熔炼还原挥发三个过程有机连接,自动控制。

新技术吨粗铅综合能耗由第一代底吹技术的380千克标煤降至180千克标煤,降低了52%;生产操作岗位铅尘小于0.03 毫克/立方米,二氧化硫小于5毫克/立方米,低于世界各国标准;铅回收率大于98.5%,比第一代技术提高1.5个百分点;金银回收率大于98%,提高2个百分点。新技术大幅降低了炼铅生产成本,有效解决了铅冶炼环境污染,消除了铅生产安全隐患。

创新点二:首创发明了含铅物料熔融还原新技术。

针对鼓风炉还原污染重、能耗高、劳动强度大,其他还原技术同样存在能耗高、生产成本高等问题,本项目通过对熔融状态下还原过程多相平衡、炉内多场模拟耦合作用规律分析,揭示了熔融高铅渣直接还原机理。首创发明了侧吹熔融还原新技术,并于2009年9月投入商业运行;首创发明了粉煤底吹熔融还原新技术,并于2011年11月投入商业运行。

和鼓风炉还原技术相比,熔融还原新技术有效利用了液态高铅渣的热焓,采用廉价的还原剂替代了昂贵的冶金焦;采用富氧熔融还原替代了空气气固还原;还原强度大大提高,燃料消耗量大幅降低,烟气排放量成倍减少。

熔融还原技术一举攻克了铅清洁高效低成本还原技术难题,淘汰了历史悠久的鼓风炉。和鼓风炉还原相比,能耗降低58%,减排二氧化硫66%,减排二氧化碳50%。

创新点三:首创开发了铅冶炼高锌渣富氧连续挥发新技术及装备。

针对传统烟化炉采用空气熔炼,能耗高,炉寿短,间断作业等问题,本项目根据创新点二揭示的熔融还原技术原理,创新开发了富氧侧吹挥发新技术及装备。新装备创新了炉体结构,实现了连续作业;开发新型喷枪,大幅提高了富氧浓度和吹炼强度,节能减排效果显著。

和烟化炉相比,富氧连续挥发技术能耗降低20%,同时提高了铅、锌回收率,进一步节省了铅冶炼生产成本。

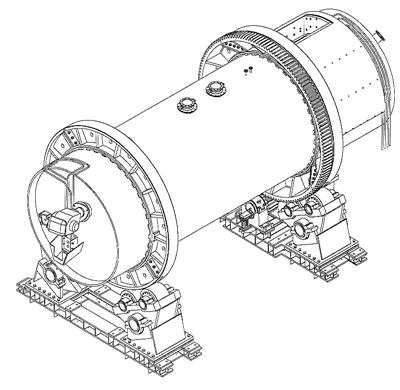

创新点四:首创开发了世界上单系列产能最大的年产20万吨粗铅的现代炼铅装备。

针对国内外铅冶炼生产装置普遍存在产能规模小、生产率低等问题,本项目通过建立氧气底吹炉内多场耦合模型,明确了炉体应力场及熔体温度场、速度场耦合作用行为规律,继而通过工程创新,突破了设备大型化的技术瓶颈,开发了世界上单系列产能最大的20万吨底吹炼铅装备并于2011年4月实现工业应用。与单系列10万吨炼铅装置相比,耐火材料消耗减少40%,生产率成倍提高,促进了产业集中度,进一步提高了环保、社会及经济效益。

铅冶炼首选技术

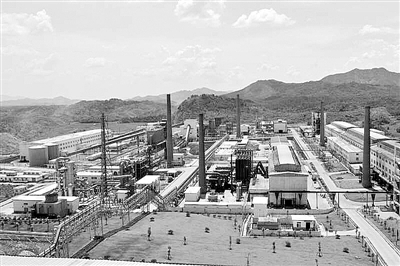

自2008年底,自河南金利金铅投产国内第一条生产示范线起,底吹熔炼—熔融还原—富氧挥发连续炼铅新技术又相继成功应用于山东恒邦、济源万洋、安阳岷山等生产线,引起了行业的广泛反响与高度关注。

本技术成功解决了复杂铅原料和锌浸出渣、提金尾渣、废电子铅玻璃、废铅蓄电池、炼铜铅锌烟灰、高炉炼铁铅锌烟尘等二次铅资源高效、经济回收,同时有效解决了这些含铅物料堆放带来的二次污染问题,实现了铅循环经济、清洁生产,使我国铅冶炼行业全面实现了技术升级。

底吹熔炼—熔融还原—富氧挥发连续炼铅新技术实现了低碳、清洁生产及资源高效循环利用,在综合能耗、综合回收率、生产成本、建设投资等各项技术经济指标均优于国内外同类技术。在实体经济投资意愿普遍低迷的大环境下,短短5年内,国有和民营企业采用本项目核心技术共建设和升级改造了30条铅冶炼生产线,其产能占全国矿铅总产能比例达80%以上。另外还各有5条生产线在建和待建。

向铜金领域迈进

继底吹炼铅之后,“恩菲品牌”的底吹技术又开创了铜金冶炼领域的新纪元。自上世纪90年代起,中国恩菲成功开发并推广氧气底吹炼铜、氧气底吹造锍捕金技术,在国内外多个铜金冶炼项目中得到应用。

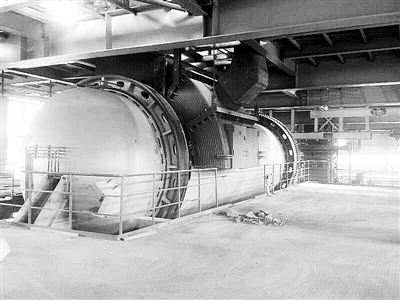

随后,为解决吹炼工段传统PS转炉存在的烟气低空污染、间断作业、炉衬寿命短、送风时率低、耐火材料单耗高、烟气二氧化硫波动大、时断时续不利于制酸等严重问题,中国恩菲又将目光投向了铜锍底吹连续吹炼技术的研发。

也正是在氧气底吹炼铜技术持续升级的过程中,我国也已成为世界范围内炼铜炼铅工艺技术最全、设计能力最强、运营效益最高、环保效果最佳的国家,真正实现了从追赶到引领的重大跨越,摆脱了“世界冶炼技术展览馆”长期受制于人的被动局面,实现了华丽转身。

以国家科技进步奖为激励、为起点,恩菲人将奋发砥砺,攀高图强,以“国家队”为己任,以推动行业发展为担当。恩菲人的脚步,从未停止。恩菲人的创新,仍在继续。恩菲人的梦想,成就辉煌。

下一版

下一版