|

|

| 图为海上平台员工调配注水井水量 |

|

| 图为海上员工自主维修可燃气体报警器 |

|

| 图为海上员工给输油管线加装保温材料 |

|

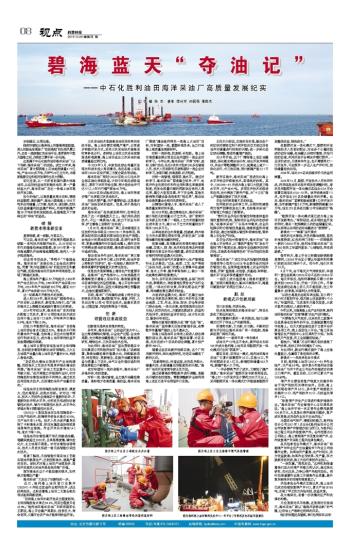

| 图为胜利海上油田顺利完成中心一号平台2号轮机发电机组吊装就位 |

□ 李 倩 陈 杰 摄影 李兴军 孙国强 张海光

东临碣石,以观沧海。

倘若你曾经从海岸线上向渤海湾里眺望,那么你就会发现除了“洪波涌起”的壮丽风景之外,还有一座座橙红色采油平台,星罗棋布于蓝天碧海之间,为眼前之景平添一份壮阔。

这是属于中石化胜利油田海洋采油厂(以下简称:海洋采油厂)的战场。成立25年来,海洋采油厂累计探明海上石油地质储量4.75亿吨,产油5600多万吨、天然气26亿立方米,为国家能源安全和经济发展作出巨大贡献。

回忆往昔,从一无所有到国内最大浅海油田,从边际效益油田到高效油田、第一产量效益大户,海洋采油厂走出一条海上油田高效开发之路。

如今的他们,以高质量发展为目标,围绕效益勘探、高效建产,海油人瞄准海上7000万吨未动用储量,订方案、抢攻关、谋创新,加快无效益储量向效益建产转化,向每年新建产能20万吨的目标发起挑战,在碧海蓝天下演绎出的“夺油”攻坚战。

破 解

新技术带来新变革

直面难题,逐一破解,方显实力。

可以说,海洋采油厂的发展历程就是从破解一系列技术难题开始的。从20世纪50年代的渤海沿岸地质勘察,到1975年第一支浅海地震队开始滩海地震勘察,胜利人一步步挺进海洋。

创业艰辛百战多,“旱鸭子”下海掘金难。海洋采油厂发扬石油工业会战光荣传统,凭着“我为祖国献石油”的坚定信念和豪迈气概,克服浅海油田开发种种艰难困苦,实现了跨越式发展。

海上原油年产量从30万吨起步,1996年年产油达到100万吨,1999年年产油实现200万吨,2014年年产油突破300万吨,截至2017年,累计产油突破5000万吨大关。

这一切都离不开新技术的发展。

进入到2019年,海洋采油厂瞄准夺油上产的目标,以新技术、新变革为指引,在广阔的海洋之上脚踏实地地践行着自己的承诺。

2019年年初以来,海洋采油厂攻关控含水配套工艺技术,累计10项控含水技术成功应用于海上油田7口油井,平均单井日增油8.9吨,含水下降10.9%。

历经25年勘探开发,海洋采油厂目前海上油田综合含水已超过80%。高含水不仅制约着油井产油量,也给海上采出水处理带来运行和成本压力,成为海上油田保持效益开发急需破解的难题。

海上油田主要包括埕岛油田主体馆陶组、东斜坡东营组和新北油田馆陶组,三大主力油层产油量占海上油田总产量的91%,均进入高含水期。

“老区控水增油必须进行产业结构调整,而控含水工艺技术则是单井降水增油的利器。”海洋采油厂采油工艺监督中心主任韦敏介绍,“在开展潜力井措施作业时,针对馆陶组和东营组油层的不同特点,通过攻关应用控含水技术,达到增加油井产油量的目的。”

埕岛油田主体馆陶组油层发育好、厚度大,但水淹层多、边底水活跃。针对这一特点,技术人员按作业措施区分重新防砂井、不重新防砂井和水平井,分别攻关形成防砂盲管控水技术、管内卡底层控水技术、水平井化学堵水等9项配套控水技术。

CB251D-1是埕岛油田主体馆陶组的一口低产低效井,故障停井前含水高达92.8%,日产油只有5.6吨。技术人员为该井量身定制了卡封高含水层、挤压充填改造供液较差油层等作业措施。作业开井后日增油14.1吨,含水下降7.6%。

埕岛油田东营组属于低孔低渗透油藏,埋藏深度超过2000米,且单层厚度薄、横向变化大、主力油层不明显。针对东营组油层特点,技术人员攻关形成一套无线智能分采控水技术。

笔者了解到,无线智能分层采油工艺能实现油井换层生产,达到控制含水、提高产量的目的。该技术对海上油田产油层段多、层间开采差异大的油井具有良好推广价值。

面对高含水这个不能回避的现状,如何做才能稳住产量?

海洋采油厂又走出了创新性的一步。

近日,胜利海上油田首口注聚井CB22FC-3井经过改造作业顺利完井,试注效果良好。这标志着海上油田二元复合驱先导试验取得新进展。

“目前海上油田水驱开发采出程度较低,主体馆陶组含水率达84.4%,而采出程度只有22.9%。”胜利油田海洋采油厂科研所副所长王明说,海上平台建产周期长、投资巨大、寿命有限,少建平台多产油才能保持效益开发。

三次采油技术是提高老油田采收率的有效手段。海上油田要实现稳产增产,必须逐步转换开发方式,采用三次采油技术提高采收率势在必行。参照陆上油田三次采油资源筛选标准测算,海上油田适合三次采油的地质储量超过两亿吨。

今2019年3月,专家组在综合考量开发现状和成本投入等因素后,选定在海上埕岛油田CB22F区块开展二元复合驱先导试验。

海洋采油厂规划CB22F区块22口注水井全部实施化学驱改造,计划今年底完成改造施工,明年下半年开始注聚,预计受效油井可达57口,5年内可增产原油40万吨。

CB22F区块试验成功后,海上油田将逐步推广化学驱三次采油技术。

向技术要产量,向产量要效益,这是海洋采油厂自始至终的追求。但是,却不是他们追求的全部。

海洋采油厂在快速发展同时,也将目光放在了这一片碧海蓝天之上。他们用先进的技术,不让一滴原油入海,致力于安全与环保,护卫着海上发展的“生命线”。

7月20日,海洋采油厂第二采油管理区主任技师刘志华取足CB20CB-7井油样后,将原油回收回注器里的原油回注到生产流程。由他设计的原油回收回注器,在进行油井取样、更换油嘴操作时安装在油嘴上,操作完毕可将剩余原油挤回流程,避免原油回收过程中造成污染。

每当有油井作业时,海洋采油厂第三管理区就给作业井井口搭上防护网,给油井穿上特制的“防护衣”,每一处细致入微的环节,都体现着呵护碧海蓝天的责任担当。

信息技术是保障海上清洁生产的重要手段。在海洋厂生产指挥中心,18块液晶显示器清晰显示着海上采油平台、海底管道等重点区域和部位的监控图像。海上平台和油井一旦有风吹草动,监控大屏就会弹出预警提示,应急处置随即展开。

目前,海洋厂已构建形成海上特色安全环保技术体系,集成配套平台、海管、井控、人员动态等12类42项安全技术,涵盖本质安全、过程监管、风险控制等各个领域。

创 新

细管理迎来高效益

创新首先是来自思维的转变。

多年来,海洋采油厂以效益开发为中心,全力推进精细化管理,从全生产过程、全生命周期、充分释放油藏潜能三个维度,统筹地质研究、精细注水、三次采油技术应用。

与此同时,海洋采油厂坚决贯彻落实中石化集团公司和胜利油田“加大海上”战略部署,聚焦油藏经营价值最大化,持续解放思想、转变观念、更新理念,在提升油藏经营效益与质量上下功夫,油气主业价值创造和持续发展能力不断增强。

在对标国际一流的进程中,海洋采油厂多措并举,收效显著。

对标一流、强化管理,全力提升油藏经营质量。高标准才有高质量、高效益,海洋采油厂围绕“建设胜利特色一流海上大油田”目标,对标国际一流,重塑标准体系,全力打造海上高质量发展新标杆。

对标一流标准,找差距、补短板。海上油田高质量发展必须走出去向国际一流企业对标学习。今年以来,海洋采油厂开展“对标、追标、创标”活动,先后9次共计组织200多名管理人员、技术人员到斯伦贝谢等国际一流企业对标学习,发现问题、找准差距、补齐短板。

对标一流管理,强弱项、提水平。通过对标学习,海洋采油厂探索建立钻井、井下、电泵井作业优质优价和作业用料黑名单清退等制度,把发生质量问题的两家供应商列入黑名单,建立大型变压器、井下安全阀、紧急关断阀等关键设备选商库和“短名单”,推动设备设施质量由合格向优质转变。

从精细化管理入手,海洋采油厂进入了高质量发展的快车道。

自2018年起,通过精准注水,海洋采油厂减少低效无效液量60万立方米。该厂首席开发专家王优杰算了一笔账,1立方米液量的综合成本是18元,减少60万立方米液量相当于降本1000多万元。

从单纯追求注水保能量、控递减,转为每立方米水都要注得有价值,折射出该厂从管理油藏向经营油藏的转变。

经营油藏,是用集成的思维和理念管理油藏,实现人、财、物、技术和信息等各种资源要素的优势互补和合理配置,进而实现资源合理利用和效益最大化目标。

胜利油田油气开发管理中心生产管理室科长王庆贵说:“过去,地质、工艺、生产等部门各自为战,各部门的重心主要集中在递减率、含水上升率、躺井率等指标上,缺少一体化统筹协调和经营意识。”

如今,实行区块目标化管理,各部门协同作战,群策群力,将经营理念贯穿生产运行全过程,一体化分析决策,科学匹配各生产要素,将油藏经营出最好的效益。

为追求效益最大化,海洋厂还建立油水井作业专家组决策机制,每口井的作业方案由地质、工艺、作业、采油、财务、安全等多部门联合会商,一体化决策,每项措施突出技术与投入的双向优化,方案都匹配成本、效益和风险评价,做到效益评价到位、设计优化到位、解剖分析到位。

精细化管理的着眼点在“精”也在“细”,海洋采油厂坚持事无巨细的管理手段,在零散井存量增产提效上也不遗余力。

自海上埕岛油田主体馆上段进入综合调整阶段以来,海洋采油厂整体部署、分区实施,先后完成8个区块的综合调整,累计投产新井390口。

随着这些区块新井陆续实施,这个厂利用新井资料,深化地质研究,对老区油藏有了新的认识。

“在断层附近、河道边部,还存在井距大、储量失控、水驱储量动用程度低的问题。”海洋厂油田开发首席专家王优杰说。

通过部署高效零散新井进行调整,是解决问题的有效措施。零散调整新井全部利用海上老区已有平台预留井口实施。

王优杰介绍说,实施的目的是,解决在个别区块对接部位和个别井组的交叉部位没有油井对储量进行控制的问题;进一步深化老区综合调整,推进存量增产提效。

2018年开始,这个厂精细海上老区油藏描述,深化落实剩余油分布,结合开发井网现状,共设计零散调整井19口,统筹地上地下一体化运行,分三批实施,预计新建产能12.7万吨。

新井实施中,海洋采油厂改进优化海上水平井钻完井配套技术,取得良好效果。其中,CB22FB—P1井成为海上首口大扭度三维水平井,日产油45吨。多项完井技术的改进和应用,充分释放了新井产能,为“十三五”海上产能建设提供了技术支撑。

安全与环保是看不见的效益。

如何做好安全环保工作,从预防和减弱两方面严控事故发生几率,也给海洋采油厂的管理工作提出了新要求。

“推行安全风险分级管控和隐患排查治理双重预防机制,是降低安全风险的有效举措。”在海洋采油厂厂长张本华看来,安全风险辨识和分级管控是基础,隐患排查和治理是手段,通过加强源头管控和前端治理,筑牢海上安全生产防线。

在安全风险分级管控中,海洋采油厂结合海上平台特点,从“事故严重性”和“发生可能性”两个维度出发,借助专业检测评估识别风险,实施具有浅海特色的“平台风险四色图管理法”。

海洋采油厂厂成立安全风险管控和隐患治理领导小组和QHSSE专业委员会风险评价管控小组,全面排查梳理海上安全风险和隐患,开展“查隐患、补短板、夯基础、树样板、提水平”安全环保质量提升活动。

一线员工成为查改海上隐患的重要力量,“发现问题是能力,解决问题是水平,掩盖问题是失职”的观念已深入人心。

起 航

新模式开创新局面

百川东到海,何其壮哉。

快步发展到现在的海洋采油厂,将目光放在了更远的地方。

面对着新时期的一系列挑战,他们以新模式打开了夺油上产的新局面。

所谓苟日新,又日新,日日新。不断的创新与开创也让海洋采油厂再一次起航,准备奔赴更广阔的天地。

新模式——勘探开发一体化模式

试油日产51吨且不含水,新井埕北古斜503井成为胜利海上油田采用勘探开发一体化模式打出的“明星井”。

截至目前,采用这一模式,胜利油田海洋采油厂已累计部署探井22口,实施10口,节约钻探成本近1亿元,新增控制储量823万吨,新建产能4.27万吨。

“一井多探既节约了成本,又缩短了建产周期。”海洋采油厂勘探开发专家李照延说,“海上打一口开发井至少要花2000万元以上,采用勘探开发一体化模式打井能提高勘探开发整体效益、降低成本。”

在勘探开发一体化模式下,勘探和开发两路技术人员密切配合,对由多个小圈闭组成的边际油藏,在油藏认识相对清楚、风险可控的区域,利用开发平台剩余井槽打探井,一旦评价成功,无须弃井作业,也不需要再打一口开发井,可由探井一步迈入生产井行列,加快储量有效动用。

2004年,埕北255区块因被评价无效益而搁置。

2014年11月,勘探、开发技术人员协同作战,利用埕岛油田北部井网加密调整时机,首次采用勘探开发一体化模式在埕北6GA平台部署实施埕北6GA-10井。该井钻遇油层7.1米,拉开埕北255区块储量动用的序幕。此后,海洋采油厂紧锣密鼓地部署5口井开发方案,当年新建产能2.8万吨,新增探明储量130万吨,埕北255区块在沉睡10年后被成功“唤醒”。

“勘探开发一体化模式现已成为海上油田开发新常态。”李照延说,在实现效益开发的同时,落实一批规模较小的效益储量区块,使以前难以动用的边际油藏成为“香饽饽”。

新模式——“蜂巢”运行模式

绿色的注水管线,灰色的输油流程,蓝色的电缆桥架,红色的闸门手轮……环顾焕然一新的CB326平台,胜利油田海洋采油厂注采302站员工毕国利直言:“心情愉悦,很有成就感。”

每年秋天,海上平台三标建设除锈刷漆是惯例,CB326平台至少要让毕国利和同事们前前后后忙碌半个月。而今年,他们只用了10天。

9月下旬,由于海况天气持续良好,毕国利一直住在距离CB326平台不远的CB32A平台。每天早饭后,他和同事乘船只需15分钟就来到CB326平台,开始一天的工作。尽管已经连续住在海上好几天不能回家,但工作量集中、效率高,毕国利认为很值得。

“以前出海是先坐班车再坐船,至少两个半小时才能到平台,每天路上往返就得5个小时。”毕国利说,“尤其是冬天海况变差,大家只能早出晚归,人疲效率低。”

今年以来,为提高海上生产运行效率,胜利油田海洋采油厂实施“蜂巢”式生产运行模式。

“只要海况天气良好,注采站员工就集中住在具备生活条件的平台,交通艇就靠泊留守在海上。白天大家坐船往返于卫星平台开展各项工作,晚上返回住人平台。”海三采油管理区生产指挥中心主任周利宁介绍,“如果海况天气变差,员工全部撤回陆地。”

据统计,“蜂巢”式运行模式有效提高了生产效率,有效工作时间增加了40%。

与此同时,新运行模式提升了海上应急处置能力,也赢得了承包商的点赞。

新模式——风险承包合作模式

日前,胜利海上油田CB11K—P1井作业投产,日产油6.9吨。该井是今年胜利油田海洋采油厂与井下作业公司合作治理成功的第三口停产井。截至目前,三口井已累计产油160余吨。

停产井主要包括复产难度大的躺井和由于低产低效而关停的油井。目前,海上油田现有停产井63口,其中复产难度较大的躺井15口、低产低效井31口、无效益关停井17口。

“恢复停产井生产必须进行维护措施作业。”海洋采油厂作业管理中心主任周思宏说,“海上油井平均一次正常作业费用就要500多万元,尤其是长停井疑难问题多,复产成本更高,还存在作业后不出油风险。”

为盘活油气资产、增强创效能力,胜利油田分公司2017年7月出台《胜利油田分公司合作恢复停产井管理办法(试行)》,与胜利石油工程公司合作恢复停产井。合作范围为分公司陆上、海上常规停产井及复杂停产井,合作恢复停产井采取工程风险承包模式。

在风险承包合作模式下,海洋采油厂根据停产井作业后产出油量给井下作业公司结算作业费。如果油井产量高、生产时间长,双方收益就高;如果作业没效果、没产量,双方就都没有收成,施工方自行承担作业投入。

“一举双赢。”周思宏说,“这种机制倒逼着我们加大对停产井潜力再认识,通过深化研究、优化注采,力争让停产井起死回生。同时也倒逼着作业施工方提高作业质量,提升复杂疑难井的治理和修复能力。”

风险承包合作模式实施以来,海上油田已成功治理恢复停产井9口,累计产油18766吨,实现了甲乙双方风险共担、效益共享。

在大海深处,有着一份淡薄的庄严和淡漠的冷酷。

无论是面对风平浪静,还是面对巨浪滔天,海洋采油厂都以“海阔风劲扬远帆”的气魄,让夺油上产演绎出别样的风采。

他们的征程还在继续,我们也将拭目以待!