|

|

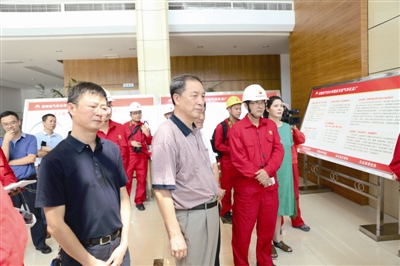

| 中石油西南油气田分公司常务副总经理钱治家(前排左一)、西南油气田分公司重庆天然气净化总厂厂长喻泽汉(前排右一)陪同国务院参事室新闻顾问、中央文史馆馆员赵德润(前排中)一行在重庆天然气净化总厂龙王庙分厂调研。 |

|

| 重庆天然气净化总厂龙王庙分厂全力冲刺,提前完成全年天然气处理任务 |

|

| 重庆天然气净化总厂 |

□ 科普时报记者 李 倩 赵振月 王向明 通讯员 王 燕

一切始于东溪。

回头望,50多年前,东溪脱硫车间试运行投产,伴随着气田的开发,我国的天然气净化事业从小到大,努力适应气田开发需求,不断提高净化水平,取得了令人瞩目的成绩。

不积跬步,何以至千里。

中国石油西南油气田重庆天然气净化总厂(以下简称“重庆天然气净化总厂”)的历史,记载的是他们白手兴业、艰苦奋斗的历程,也造就了他们“求实创新、献身净化”的敬业精神。

经过半个世纪的发展,重庆天然气总厂已成长为目前国内规模最大、综合配套齐全、技术先进的天然气净化厂,拥有9个分厂、19套净化装置,总设计日处理原料天然气5900万立方米,年处理能力达到200亿立方米,是西南油气田公司天然气净化主要生产基地、天然气净化技术培训基地和天然气净化装置检维修基地。同时,该厂还负责土库曼斯坦阿姆河右岸A区天然气处理厂、机修厂和B区天然气处理厂的生产运行及技术管理支持,为中石油海外天然气业务发展做出自己应有的贡献。

将科技作为发展的绿色引擎,让管理成为前进的不竭动力,该厂在加速天然气净化之旅上步步铿锵。

科技引擎:必有利器,颖脱而出

科技给予力量,力量厚积薄发。

经过50年的发展,重庆天然气净化总厂成功应用并消化吸收掌握了国际上通用的具有先进水平的原料气预处理、脱硫脱碳、脱烃、脱水、硫磺回收、尾气处理和配套技术。特别是硫磺回收技术,2000年以来,基于学习国际上新工艺、培养技术干部、或受限于催化剂技术开发等因素,在分公司的统筹安排下,该厂先后采用了SuperClaus、Clinsulf-SDP、CBA、CPS等工艺,这些工艺现均已消化吸收,并培养了大批有经验的操作人员。

50年,一步一个脚印,该厂的科技之树在走过的漫长岁月里终于结出硕果。

1965年12月22日,中国第一套醇胺法天然气脱硫工业装置——位于重庆市綦江区篆塘镇的“石油沟气矿东溪脱硫车间”建成投产,开启了国内天然气净化新篇章,迈出了天然气净化工业化的第一步。重庆天然气净化总厂是从1965年6月成立的石油沟气矿东溪脱硫车间发展起来的,是中国天然气净化事业的发源地。

东溪脱硫装置安全运行38年,共处理天然气25.4亿立方米,并为国内天然气净化工业培育出一大批技术人才和骨干力量,成为国内天然气净化工业的发源地,其意义和影响深远。

在接下来的将近30年的时间里,重庆天然气净化总厂迈入了引进、吸收国外先进技术的阶段,天然气净化事业不断壮大。

1973年8月,日处理250万立方米的“石油沟气矿卧龙河脱硫厂”,即现在的垫江分厂建成投产,标志着全国天然气净化规模上了新台阶。

1975年和1984年,垫江分厂与天研院开展环丁砜—二异丙醇胺,以及甲基二乙醇胺脱硫方法试验,成功后应用于该厂,丰富了天然气脱硫工艺方法。

1985年,装置进行了日处理能力为400×104m3的技术改造,采用三个吸收塔配用一套闪蒸、再生冷换系统的“三合一”流程;1990年,新建了污水处理装置;1994年进行了400×104m3/d配套改造,更新了一套再生塔;1995年脱水装置建成投产;但随着主体设备和管线老化,国家对环保要求的进一步提高,2000~2002年再次对装置进行了一、二期技术改造。用一套吸收塔替代了原来的三套吸收塔,引进了德国Linde公司Clinsulf—SDP硫磺回收工艺技术。

1980年12月,从日本千代田公司成套引进的卧龙河天然气处理装置,即引进分厂投入生产。该厂设计日处理原料天然气400万立方米,生产硫磺260吨,采用美国、荷兰、日本石油公司的专利和专有技术;该装置的建成投产,推动我国天然气净化技术逐步向国际先进水平靠拢。通过国外先进设备和技术的引进,总厂在天然气净化生产过程中运用实践、消化吸收,天然气净化技术水平快速提高,实力不断增强。

得人之鱼,不如亲力而渔。

自上个世纪90年代开始,重庆天然气净化总厂开启了自主创新的新篇章,天然气净化事业呈现跨越式发展。

1989年4月,我国自行设计、建设的第一座日处理天然气2×200万立方米的渠县分厂投产运行,为四川油气田北干线输气起到了重要支撑。

1998年3月,我国自行设计日处理能力400万立方米的长寿分厂建成投产,成为了当时我国单套处理能力最大的天然气净化装置。

2005年6月,“西气东输”关键性控制工程——日处理天然气2×300万立方米的忠县分厂正式投产,该厂仅用13个月时间完成建设任务,创造了天然气净化厂建设史上的奇迹。

2008年4月,大竹分厂仅用9个多月建成投产,满足川东地区气田开发和中等含硫天然气净化需要,创造了川渝天然气净化厂建设史上新的纪录。

2009年6月,万州分厂仅用7个多月建成投产,再创国内同类净化厂建设工期最短、生产准备时间最短两项新纪录,该工程荣获国家优质工程奖银奖,是西南油气田分公司在工程建设领域首次获得该项殊荣。

2014年,为进一步发挥西南油气田分公司的产能建设,促进磨溪区块龙王庙组气藏开发,气田开发建成第一阶段40亿立方米/年天然气净化装置,即遂宁龙王庙天然气净化厂1200×104m3/d装置于2014年8月、9月分批次建成投产。2015年,龙王庙60亿立方米/年天然气净化装置,即遂宁龙王庙天然气净化厂1800×104m3/d装置于10月、11月分批次建成投产。至此,总厂年处理规模达到200亿立方米。

有技术作支撑,我国天然气净化事业也有了走出国门、走向海外的底气。

2003年7月,重庆天然气净化总厂组织员工赴哈萨克斯坦天然气处理厂,负责开产工作并取得圆满成功,开启了天然气净化海外征程。10余年来,重庆天然气净化总厂先后精心选派技术技能骨干400余人次,全力支撑海外天然气项目建设,保障了阿姆河A区处理厂、南约洛坦处理厂、阿姆河B区处理厂先后于2009年、2013年、2014年顺利投运,受到了国家领导、多国元首、集团公司各级领导以及资源单位一致好评。

目前,由重庆天然气净化总厂负责技术支撑的阿姆河A区处理厂、机修厂、B区处理厂均保持长周期安全平稳运行,截至2015年11月20日,共计处理原料天然气420亿立方米,为公司海外业务发展和国家能源战略做出了积极贡献。

利器在握,无所畏惧;绿色引擎,动力无限。

诚如重庆天然气净化总厂厂长喻泽汉所说:“我们迎来了新的发展机遇,一个新的发展蓝图等待我们绘就。在机遇面前,我们有实力与自信。”

现如今,重庆天然气净化总厂以形成涵盖原料气预处理技术、脱硫脱碳技术、硫磺回收技术在内的多项科技利器,尤其是其拥有自主知识产权的“大孔氧化铝”硫黄回收催化剂不仅打破了国外技术垄断,还消除了国外溶剂“复活后硫化氢选吸性变差”现象。

管理引擎:匠心独运,决胜千里

管理之美,精妙严谨;独具匠心,事半功倍。

在重庆天然气净化总厂,管理之目的在于优化过程,在于节能降耗,在于保障安全。

管理亦入微,事无巨细,无所偏颇。

“节能改造、优化运行、精细管理”,1月10日,重庆净化总厂引进分厂砍出这“三板斧”,全年砍掉运营成本近900万元。

节能改造,砍掉能耗大户。该分厂对1980年建厂时即投用的高压锅炉进行节能改造,同比节约用电超20万千瓦时,燃料气耗量减少357万立方米,节约成本606.9万元。

优化运行,设备启停有“时差”。2016年该分厂停运了200万立方米和80万立方米含硫天然气处理装置,以及单套硫磺生产装置。为深挖效益,该厂为各能耗设备算起了“时差”。循环水塔风机依季节变化适时启停,空冷器随昼夜温差分时段投运,多项措施为该厂全年运行省下近200万元。

精细管理与修旧利废齐上阵。为加大库存物资的平、代使用,分厂专门建立统一台账,仅在2016年大修项目,就平出992项各类物资,分厂减存物资10万元。通过修旧利废,再减少7万元支出。

6月24日,雨后初霁。11点45分,在重庆净化总厂引进分厂装置大修现场,净化工段属地负责人涂廷健电脑登陆工单管理系统,填写并提交了水分分析仪拆装送检项目,经过工段主管、生产管理部门等逐一审核,8分钟后,工作任务下达至检维修中心仪表工程队。

像这样的派工单,涂廷健当天共开出8张。开具这些工单用了不到10分钟,他把更多的精力和时间放在协调检修材料、确认施工条件和督促现场施工上。

电子派工单的推广运用,节约了大量送单时间,提高了工作效率。

据该厂厂长熊运涛介绍,以前每安排一个检维修任务,都需要填写纸质派工单,然后再根据流程要求找多个相关部门和主管审批签字,之后才能开始执行任务,来来回回耽搁不少时间,浪费很多人力、纸张,工作效率低下。

为解决传统模式下纸质派工单耗时、废纸等弊端,该厂于2017年4月开始着手开发工单管理系统,经过两个月的努力和前期测试,6月22日在装置大修中正式上线运行。

另据笔者了解,系统还设置了工单自动转发功能。如果流程在某个环节停滞不前,1小时后,工单会自动跳转到生产调度室,由调度人员电话联系相关部门或人员及时处理,确保工单流转畅通。

“从工单开具到最后的施工完成、验收、资料归档,形成闭环管理,全过程处于可控状态,便于责任追究,提高管理效率。”熊运涛告诉笔者,“同时也方便查阅以前的工单,利于设备日常维护和检修。”

引进分厂并不是个例。

近日,重庆天然气净化总厂大竹分厂克服办公用房不足的难题,将生产厂区使用近10年的老旧板房经过防腐刷漆处理,作为生产技术资料室使用,节省了投资30万元。自建成投产以来,该厂就秉承“理念节能、技术节能、措施节能、管理节能”理念,大力推进节能降耗、降本增效工作。仅以该厂装置区太阳能和市电双控的新型LED灯具为例,厂区32盏节能灯具在平时优化使用太阳能供电,以市电作为补充,每年可节约电能36700千瓦时。

安全,重于泰山,容不得丝毫疏忽。

安全管理,自然是重中之重。

3月9日,重庆净化总厂渠县分厂针对连日阴雨天气的实际,组织仪表专业维修人员对生产过程中自动化仪表控制设备进行安全检查,并及时消除隐患。

检查小组对现场检测仪表、中央控制室DCS控制系统,以及ESD联锁系统的配套仪表设备、设施进行了全面检查,同时对生产现场固定式气体检测仪进行测试、维护,确保生产过程中所有在用仪表设备处于“健康”状态。

据了解,此次隐患排查工作,已对20余台现场检测仪表设备、23个生产监控点进行了重点排查,发现并整改问题2项,有力保证了春季净化装置安全平稳运行。

5月5日,重庆天然气净化总厂渠县分厂针对连日多雨天气对生产设备的影响,党员干部带头深入到生产一线,查问题、除隐患,并结合生产实际,组织岗位员工对该厂机泵设备开展检修、更换及维护保养工作,以确保雨季天然气生产设备高效、安全、平稳运行。

进入5月份以来,随着雨水增多,渠县分厂为确保生产设备良好状态,将设备维护保养,强化设备巡检作为工作重点,从领导干部到生产技术人员和操作员工,每周都会根据生产情况定期对各类设备进行检查及定期维护,岗位员工主动承担了设备日常维护保养工作,并严格按照设备保养规定对主要设备进行清洗、检测,以保证每一台设备都能正常平稳运行。

截至目前,该厂通过加强对设备的日常巡检、强制保养、定期维护以及优化天然气设备运行环境等措施,做到生产设备以维代修、以维少修,使设备故障率大大降低,设备完好率大幅提升。

6月20日,重庆天然气净化总厂渠县分厂组织相关部门骨干技术人员开展安全大检查和缺陷隐患整治工作“回头看”,查漏补缺,以进一步加强夏季安全生产管理,抓实安全生产月各项工作。

进入6月安全月以来,渠县分厂针对天然气产量增大、设备运转满负荷、高温天气来临等生产特点,将安全生产月活动与高温季节安全生产紧密结合,查找安全管理制度、职责、流程等方面存在的问题和不足,采取有效措施,确保生产安全平稳运行。同时,该分厂进一步强化责任意识,把安全生产责任落实到各班组、岗位、人员,确保“回头看”查漏补缺工作人员到位、责任到位。

截至日前,该厂累计排查各类缺陷、隐患12项,完成治理12项,总体态势保持良好。

绿色发展:万宗归一,青山绿水

万绿重重如泼翠,一泓泉水浸苍苔。

这样的美景令人心旷神怡,重庆天然气净化总厂将“绿色”“和谐”“可持续”与自身发展有效结合,走出了一条既有金山银山又有绿水青山的创新之路。

4月6日,重庆净化总厂渠县分厂针对天气变化,积极组织工艺技术人员和操作员工对该厂污水处理单元开展清洁处理工作,及时清除生化池和污水池内的悬浮物、污泥和垃圾,保证生化细菌的正常活性,以提高工业污水的处理能力,确保天然气输出产品气质量合格。

近几年,渠县分厂以学习贯彻新《环保法》为工作重点,积极推动新《环保法》的落实,通过采取严查生产动态,调控工艺参数、修建固废处理场以及生产工艺技术性改造等多种措施加强对工业“三废”的治理,严格控制工业“三废”排放,以实际行动履行环境保护责任,截至目前,该厂一季度工业废水处理率达到100%,固体废物回收率100%,工业废水、废气外排放指标均优于国家规定排放标准。

不造成污染,是重庆天然气净化总厂的底线,更是他们一直以来履行的社会责任。

经过为期35天连续施工,重庆天然气净化总厂渠县分厂水处理工段二级站生活污水排污口搬迁工程于6月30日顺利完成并投入使用。

该厂水处理工段二级站于1989年建成投用,依据当时的地方政府规划,生活污水排污口设置于渠江流域草街子段。设立以后,该厂20多年来一直合法合规运行,未产生任何矛盾纠纷。

随着地方经济的飞速发展,当地政府动工修建了地方水厂,取水口也设置在渠江草街子段上游,距该厂二级站生活污水排污口不足百米,并将该取水口位置设置为饮用水水源一级保护区。按照国家环保部相关要求:一般河流水源地、一级保护区水域长度为取水口上游不小于1000米、下游不小于100米范围内的河道水域。

地方水厂建设规划时未考虑到分厂已建的排污口,造成了该厂二级站生活污水外排反而可能成为“违规”排污。为此,该厂积极向渠县地方政府相关部门反映情况,寻求解决之道,但由于牵涉部门较多,短时间内无法解决。

为保护渠县地方居民生活饮用水安全,支持地方经济建设,重庆净化总厂高度重视,通过现场勘查,研究对策,部署了应对措施和解决方法。经过35天的连续施工,于6月30日顺利将二级站生活污水排污口改道至饮用水水源保护区外。

即便是检修也井井有条。

龙王庙净化厂大修尽管号称有史以来最大检修,在检修现场却看不到脏乱差,看不到地面油污,更谈不上环境污染。这个厂向“工业三废”亮出三张王牌,把节能减排、绿色检修、环保检修,贯穿在检修全过程。

第一张: 减废气

硫磺回收装置检修停车,二氧化硫的排放量总会持续升高,控制总排量不超标,成为行业内“老大难”。龙王庙净化厂技术干部反复研究,终于发现是硫磺搞的“鬼”。

每当停车进行到除硫步骤时,床层便达到数百度的高温,硫化亚铁遇氧即燃,进而点燃残余硫磺,生成大量二氧化硫,进一步导致尾气中二氧化硫的排放量直线上升。

找到了症结所在,便能对症下药。据该厂副厂长杨铁林介绍:惰性气体除硫就是他们开出的“药方”,就是通过化验比对分析,摸索出燃料气与空气比值为1:9.8时,进入床层中的氧会被完全消耗,产生惰性气体,残余硫磺便不会燃烧,二氧化硫排放量也大大减少,远低于国家标准。

第二张: 节废水

塔罐水洗,是脱硫装置停产检修的用水大户。

传统方法,是一个塔罐一个塔罐反复水洗。而此次检修,在装置较为干净的前提下,利用塔罐压差,流水线似地串通高、中、低塔罐一次性水洗。

两次水洗后,不仅装置变得干干净净,比传统模式至少节水50%,节水量保守估计超过1400立方米。

这次检修,废水废液回收也有新办法。以往回收再生塔废液,直接通过地漏排往污水装置区,沿途阀井总会飘散出一些臭味。这次在低点位置安装罐进行密闭回收,用氮气压送到气田水闪蒸罐,再到回注井。

根据不同设备,专门制作了不同尺寸的污水收集器,再通过专用水带引入环形排水沟,防止场地受到污染,也避免二次清洗浪费。所有的检修水经过污水单元处理,用于厂区内绿植灌溉及循环水单元再利用,真正实现了“零排放”。

第三张: 修固废

“修旧利废”成为检修常态,作业中回收不同型号的螺栓,把拆除设备后的配件保养留作备用,有时连小小的螺帽也不放过。实在无法修缮再利用,才被收集到分类垃圾桶,交由专业环保公司处理。

“锱铢必较”不仅算好了经济账,有时更能解决大麻烦。一次,检修人员在维修锅炉除氧水泵时,发现轴承座支架开裂破损,且无配件更换,检修进度很可能受影响。关键时刻,检修人员竟找到了污水处理单元拆下的一台同一厂家生产的旧泵,通过测绘、比较,与厂家联系,确认可以使用后,检修人员迅速完成更换并试车成功,不仅实现了一次“零成本”检修,更保障了整个大修施工进度顺利推进。