|

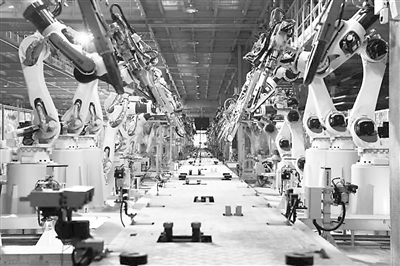

| 长安汽车数智工厂内部场景。 受访单位供图 |

◎本报记者 雍 黎

平均每60秒,就有一辆新汽车下线;仅需6秒,就可切换不同车型生产模式……日前,长安汽车联手华为、联通打造的数智工厂挂牌。长安汽车数智工厂基于统一的华为数字底座,集成云计算、大数据、AI、数字孪生和全域5G等技术,落地了汽车生产的柔性制造场景和全过程监测场景。

造什么车用户定

近日,全球首款量产的全场景智能“可变新汽车”——长安启源E07发布上市。作为备受关注的“变形汽车”,它具备形态可变、功能可变、软件可变的特点。

“变形汽车”的生产得益于长安汽车数智工厂柔性制造场景的落地。柔性制造场景具备不同品牌、不同平台、不同动力类型的车型共线生产能力。双主轴分区域协同加工技术,能够完成多车型加工适配,将传统技术一天的换模时间,缩短到20分钟;柔性主拼技术可以根据各车型不同状态及位置,及时切换夹具工装以匹配对应产品,不同车型切换时间仅需6秒;多平台多车型兼容柔性主拼夹具,可满足产品多平台、多品种混线生产。“可以说,用户想怎么造车、想造什么样的车,都由用户自己来定。”长安汽车党委书记、董事长朱华荣介绍。

在长安汽车数智工厂柔性制造场景下,800余个智能化设备、1400余个机器人、650余台智能AGV、200余个全自动化工作站协同工作。车间主线设备自动化率达100%,订单准时交付率达100%,可满足用户1280种个性化订单需求。用户可在线下单选择车型、动力类型、外观颜色、内饰配色、配置等,满足千人千愿。同时,在柔性制造场景下,通过信息共享可实现制造全过程的透明化,使用户能实时掌握交车进度。

全程可控可监测

在长安汽车数智工厂,记者看到工业相机布设在工厂各个角落,AGV智能搬运机器人正忙而有序地协同工作,工人们配备有智能手环、平板电脑等设备,可实时监测生产状况。在这个全过程监测场景下,汽车从订单生成到最终下线的全过程实现了可监管、可追溯。

在该场景下,工厂配备的工业相机拥有高达2500万像素的摄像头,检测精度可达0.1毫米,能够100%识别开裂等缺陷,确保产品质量无忧。此外,相关设备还会对产品的尺寸进行高效抽查,并在15分钟内生成检测报告。

在焊接车间,通过采用点焊视觉相机进行视觉检测,最小缺陷可获得3个像素点的图像数据,做到焊点、铆点偏移、缺陷检测率100%,并可实现关联追溯。

长安汽车数智工厂还首次采用车机预装电检App的方式,在生产线上直接对车辆进行远程诊断和控制,实现检测无人化、去设备终端化,进一步提升检测效率与准确性。

下一版

下一版