|

| CAP1400示范工程现场准备就绪 |

|

| ① |

|

| ② |

|

| ③ |

|

| ④ ①负责专项数字化仪控系统研制的国核自仪公司技术人员讨论技术问题 ②石岛湾高温气冷堆示范工程倒送电 ③依托工程三门1号机组热态试验 ④自主研发的高温气冷堆“心脏”设备——主氦风机 |

|

|

“大型先进压水堆及高温气冷堆核电”国家科技重大专项是《国家中长期科学和技术发展规划纲要(2006—2020年)》中涉及的16个国家科技重大专项之一。

借助于该专项的支持,压水堆重大专项示范工程CAP1400实现了自主化和国产化,使我国核电产业链摆脱了受制于人的局面;山东省荣成石岛湾核电厂的兴建让中国的高温气冷堆从“跟跑”走向“领跑”;核电企业补齐了短板,装备制造能力实现了跨越;一大批顶尖核电人才逐渐成长起来。

5月14日至15日,在北京主办“一带一路”国际合作高峰论坛吸引了全世界的目光。

在清华大学能科楼见到国家科技重大专项高温气冷堆核电站示范工程总设计师、清华大学核研院院长张作义时,他刚从“一带一路”活动的现场赶回来,因为沙特的能源部负责人想跟他聊聊高温气冷堆的事。这是今年3月16日,中沙两国签署《沙特高温气冷堆项目联合可行性研究合作协议》后双方在技术层面的再次深入交流。

在经历了10年的快速发展之后,高温气冷堆终于走在了世界前沿,迈开了“走出去”的步伐。沙特、印尼等国家都对高温气冷堆表现出浓厚兴趣,与我国达成了多项合作协议。这些成绩让张作义“很开心”。

同样“开心”的还有国家科技重大专项大型先进压水堆核电站总设计师、上海核工程研究设计院院长郑明光。CAP1400已经成为我国核电“走出去”的名片,土耳其、南非等已经与我国就CAP1400技术合作开展了深度交流,签订了相关合作协议。

“今日的成绩,是数十年的技术积累和对国外技术的消化吸收,是‘大型先进压水堆及高温气冷堆核电’国家科技重大专项(简称专项)10年上下一心冲锋陷阵,是几代科学家的不懈努力才有的结果,来之不易。”张作义说。

10年,压水堆技术青出于蓝更胜于蓝

坊间喜欢用CAP1400代表压水堆重大专项,实际上它是压水堆重大专项示范工程的代号,其中:“C”为“中国”英文单词的首个字母,“A”“P”分别是“先进”和“非能动”英文单词的首个字母,CAP1400含义为中国装机容量为140万千瓦等级的先进非能动核电技术,它是我国第三代核电技术的代表。

从一开始,CAP1400的定位就是在引进消化吸收AP1000核电技术的基础上,实现再创新,实现自主知识产权和独立出口权。10年间,在AP1000技术的基础上,我国200多家企事业单位2万多人经过消化、吸收、再创新,成功研发了功率更大、安全性更高的大型先进非能动核电型号——CAP1400,并使之真正成为了我国具有自主知识产权和独立出口权的三代核电技术。

郑明光回忆说,当年与美国签下合同,引进AP1000还颇具契机,要不是当时美国核电发展遭遇资金困难,我国恐怕很难获得这项先进技术的引进机会。

当初心有戚戚,生怕人家不卖,现在郑明光全然没有这样的担心了。他介绍,CAP1400项目经过技术攻关和近百项各类试验,突破了国产化标准设计、型号设计、试验验证、核电站安全评价、主设备消化吸收、关键设备超大锻件研制、安全壳制造、核岛建造安装等10项关键核心技术。截至2016年底,已形成知识产权2894项,新产品、新工艺、新材料、新装置等179项。实现了我国三代核电技术研发、工程设计、设备制造、试验验证的自主化,并正在实现先进软件平台和先进核燃料的自主化。

值得一提的是,核电领域最受关注的安全性和经济性,CAP1400都做到了青出于蓝而胜于蓝。各安全设施能力比AP1000提高了20%以上,85%以上设备实现国产化,造价已经可以控制在每千瓦2000美元左右,这一价格让CAP1400“走出去”的竞争力进一步提升。

10年,高温气冷堆从跟踪他国到领跑世界

今年年初,清华大学发布60万千瓦高温气冷堆核电站技术方案。几乎同一时间,首个高温气冷堆商业示范项目山东省荣成石岛湾核电厂宣布将于2018年发电,这两条消息引发外界广泛关注。

这被外界认为是高温气冷堆发展的关键节点。

长期以来,外界对高温气冷堆的发展有过各种质疑——发电成本太高、不实用、前景有限等等。然而现在,我国自主研发的世界首座具有第四代核电技术特征的高温气冷堆核电站将真正建成了,不仅要发电还要实现商业化应用。

外媒用“领跑”来形容中国在高温气冷堆领域取得的成绩。对于张作义和他的同事们来说,内心是自豪的,他说,我们从863时的跟踪高技术,到现在走到“领跑”的位置,这条创新路上有过很多曲折。现在我们已经在这一领域处于国际先进行列,在示范工程上大概要领先其他国家5年—10年。

“专项将最优秀的人和资源集中起来,对关键技术进行突破,有独特的优势。”张作义说,他从事核电研究多年,专项与以往做科研却是大不相同,这其中最大的不同就是让科学家们再也不担心资源问题,只用埋头苦干,向前冲,效率极高。

正因为这样的高效率,在10年的时间里,全球首座高温气冷堆商业示范电站研发设计工作全部完成,大部分主设备已安装就位,工程转入调试阶段。形成新产品、新材料、新工艺、新装置等近千项,知识产权3000余项。

张作义说,下一步他和同事们要干的事还有不少——要加速实现石岛湾核电站并网发电;希望组建产业联盟,推动我国制造业的创新发展;要将现有高温气冷堆的温度从750摄氏度提升到1000摄氏度,提高燃料使用效率;要把万众期待的高温气冷堆制氢真正实现。

10年,我们补足了核电制造装备的短板

郑明光说,当初担任压水堆项目的总设计师压力真不小,而最大的压力就来自于设备制造,一个设备设计出来后却找不到会生产的厂家这是他和同事们常遇到的情况。为降低设备研制风险同时培育良性的竞争氛围,CAP1400在研发设计的同时开展设备研制及国产化——对一些关键设备都安排两到三家厂家进行培育,对特别重要的设备如主泵甚至采用两条技术路线并行的策略,借助于专项的支持,国内各大制造企业完成了从不会到会、从二代到三代的蜕变,装备制造能力实现了跨越。

由于CAP1400机组采用二回路设计,每一回路就需要承受70—75万千瓦的功率,这对蒸汽发生器等配套的设备要求就非常之高,当时国产化设备的制造能力还未达到能制造如此大功率设备的水平。而现在,10年的专项,10年的科研攻关成就了CAP1400 85%以上的设备国产化率。

根据科技部重大专项办公室材料显示,压水堆项目自主研制的超大型锻件、690合金管、压力容器密封件、核级锆材等40余项关键材料,为我国核电、军工等行业发展作出巨大贡献。目前,已具备年产6台到8台套三代核电设备供货能力。

另一方面,高温气冷堆关键设备,如控制棒驱动机构、燃料装卸料系统等已实现供货,球形燃料元件也已产业化生产。2014年9月,拥有完全自主知识产权的高温气冷堆核电站示范工程燃料元件生产线已完成安装,可每年提供约30万个球形燃料元件。

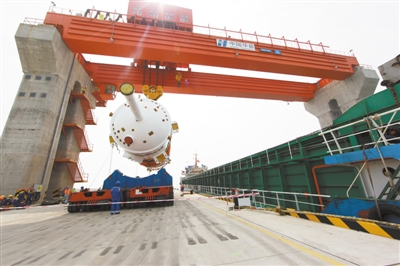

这其中最典型的当属主氦风机的面世。主氦风机是高温气冷堆核电站的心脏装备。2008年起就开始部署其制造技术、电磁轴承技术等攻关任务,终于在2014年,我国首台高温气冷堆主氦风机样机研制成功。然而其他核电堆型主泵设备出现的问题,让项目组决定继续试验主氦风机,最终在2016年5月宣布成功。

从2008年到2016年,这台设备走过了8年,最终获得成功,但它不是唯一。

根据国家科技重大专项年度报告,目前我国已突破高温气冷堆的全部核心技术,并有多个世界首创,如世界最大商业化规模的陶瓷包覆颗粒球形燃料元件生产厂、首个电磁轴承主氦风机等。此外,反应堆压力容器、蒸汽发生器等主设备也已完全国产化。

10年,我们让核电人才发展壮大

大家都知道,创新的先决条件是人才,10年核电专项建设,人才队伍的建设一直都是重中之重。

张作义在接受科技日报采访时说,高温气冷堆项目开始时他庆幸前辈们曾经的坚持留下了一批当时四五十岁左右的人才,而今天他看到的是各个年龄段的人才,特别是现在30多岁的一批年轻人在专项中成长起来了。“这批人才存在于科研、制造等各个领域,即便是放到全世界的舞台上,他们也是优秀的、顶尖的。”他说。

在压水堆领域,郑明光和他的团队同样是业界的翘楚。他告诉科技日报记者,不仅有上海核工院覆盖全核岛8大领域31个学科101个专业的科研人员在这10年里快速成长,更有包括上海电气、东方电气等一批制造企业的工程师们成为各领域的专家。

创新团队

他们研制的“密封环” 打破国外半个世纪垄断

“密封”是核电运行和事故状态下防止泄漏的第一关。

CAP1400核电的建设也不例外,尤其是核反应堆压力容器主密封(O型密封环),属核一级设备使用,是整个核电密封系统中最复杂、最重要的密封。长期工作于340℃以上高温、15MPa的高压、高辐射的恶劣环境,且每隔12—18个月因加换燃料必须整套更换,需求量大。50年来该技术一直被美国Garlock公司独家垄断。不仅价格昂贵,而且购买时还需要向美国安全管理委员会备案,保证不用于军事和出口。

因此,在CAP1400核电的建设中,密封环的国产化将是一个急需突破的难题。

早在2010年,为秦山核电服务的宁波天生密封件有限公司总经理励行根,就立志要成功研制反应堆压力容器O型密封环。

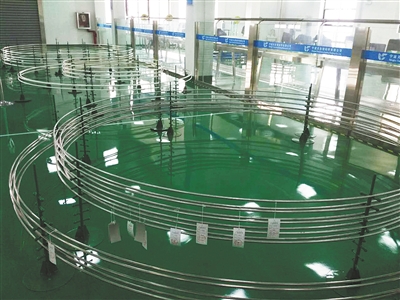

2014年,CAP1400核反应堆压力容器O型密封环的研制及其性能试验被列为国家重大专项,国家投资1亿多元建设1∶1O型密封环试验平台,该实验平台将用于验证励行根所带领团队所研制的O型密封环的实际工况的应用性能,预计2018年6月完成投用。

2014年底,励行根团队所研制的O型密封环已取得阶段性进展,研制过程中,他们发明了O形环直管开孔技术,创新性地提出了先开孔后成型的工艺,克服了国外产品先成型后开孔的缺点,不仅一次性解决了杂物残留问题,达到产品A1级清洁度要求,也大大提高了开孔精度。同时还掌握了薄壁合金Inconel 718管材的自重熔焊技术,既提高了焊缝的平整度,又保证了焊后接头凸起0.05毫米,解决了焊接后焊缝不得凹陷的技术难点。

他们研制的O型密封环,直径4米以上,其公差可控制在±0.2毫米以内,完全满足核电反应堆压力容器的使用条件。同时彻底打破了美国公司对此类密封的垄断,完全解除了美国对我国核反应堆密封技术用于军事和出口的遏制,为我国成为核强国、核电出口大国作出重要贡献,对国家核发展具有重大的战略意义。

典型案例

“每天都有应对挑战的激情和并肩作战的欢乐”

2018年,山东石岛湾——由华能集团负责建设的全球首座球床模块式高温气冷堆示范将完成并网发电,这将是国家科技重大专项成果取得的又一项重大标志性成果。因为它代表了第四代核电技术在商业应用领域迈出的第一步。

作为工程建设的亲历者,华能核电副总经理吕华权对石岛湾项目建设过程深有感触。他说,建设过程确实遇到许多困难,但对他和同事们来说却是独特的体验——每天都有应对挑战的激情和并肩作战的欢乐。

曾经很长时间,建设石岛湾的专家们的主要工作是“搬砖”和“砌墙”,但这个工作可没有听上去那么简单。高温堆的陶瓷堆内构件由碳砖和石墨砖组成,一共分为53层。陶瓷堆内构件的安装过程实际上类似于盖房子“砌砖”,但这种“砌砖”工作,既没有水泥黏合,也没有锚固、螺栓,更没有焊接。每块砖之间还有孔洞,这些孔洞拼装后形成控制棒、吸收球和氦气孔道。

吕华权说,为防止控制棒卡棒、吸收球卡球以及氦气漏流,精度要求极高。上千块砖要严丝合缝,砖与砖的缝隙以及每块砖所在的相对位置,都不能有一点闪失。据说整个过程都是一步一测,来保障最后陶瓷堆内构件安装完成后,顶层高度误差不超过1毫米,平面度误差不超过0.55毫米,控制在设计要求之内。

说起来,石岛湾的专家们不仅要干“体力活”,还要干张飞穿针的技术活。在完成堆芯壳的调整之后,他们要进行堆内千余块零部件的安装。其中底部金属堆内构件作为整个“积木”的底座,直径约5米,水平度要求误差在0.2毫米以内,光这项工作他们就忙活了2个月。

在吊装高温堆的压力容器过程中,需将容器卧式翻转为立式,为防止翻转过程中卸料管因承受巨大压力造成破坏,需要运用两台吊车进行双机抬吊。并且,吊装过程压力容器要从0米升至高约50米再落位至0米,垂直行程约100米。更为困难的是,在落位过程中,卸料管需穿过一个楼板孔洞,管与洞内侧的距离仅为25毫米,还必须确保卸料管与孔洞不发生碰撞。

这样的事情在高温气冷堆的建设过程中每天都在发生,石岛湾的建设者们在干活的时候都提着一股劲,时刻准备迎接新挑战。

下一版

下一版