|

| ① |

|

| ② |

|

| ③ |

|

| ④ |

|

| ⑤ |

|

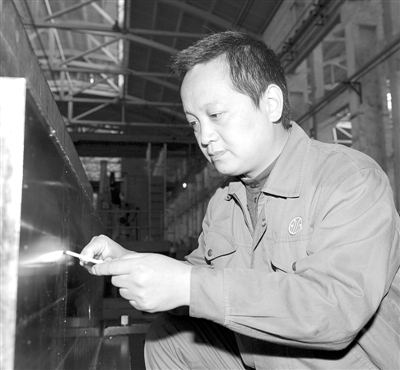

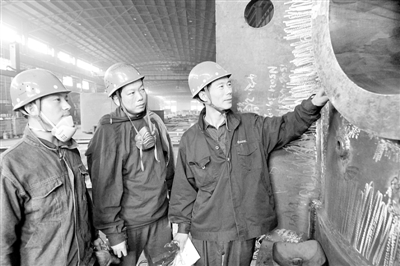

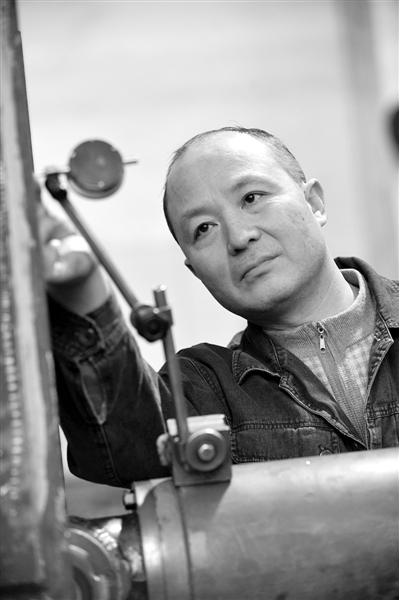

| ⑥ ①大工匠谭志强 ②大工匠张朝阳 ③大工匠党朝阳 ④全国劳动模范刘新安 ⑤大工匠张东亮 ⑥大工匠杨金安 |

盛夏,闷热的炼钢车间,杨金安从电炉里将钢水舀出一瓢,泼到地上,火星四溅。观察 “钢花”,杨金安就能判断出钢水的化学成分是否合乎要求。世界最大的铸钢件——18500吨油压机520吨重的上横梁,就是杨金安团队几年前以十炉冶炼、六包合浇的方法浇铸出来的。

杨金安是中信重工5名“大工匠”之一。2013年9月6日,中信重工举行了首批大工匠、高级技师、技师聘任仪式。在中信重工未来的发展规划中,不仅需要一支高端的技术团队和管理团队,还需要一支专业、敬业的高端技能型人才团队,大工匠制度正是中信重工的战略选择。

巨大的挑战

200多吨重的钢锭,切口是暗红色的,热浪直扑30米开外。750吨·米锻造操作机夹持着钢锭缓缓送向18500吨油压机。记者7月初在中信重工采访时,正好赶上他们成功制造国内最大的超200吨的“加氢筒”,一种化工厂常用的加氢反应器。

在中信重工的车间里,几百吨的钢锭和零件司空见惯。制造大机器和大零件,比一般的流水生产线工艺流程复杂得多。

在机械加工车间,记者恰巧碰上了大工匠张东亮,他正和工友一起挪动两架五米高的“钢阶梯”。他解释说,正在加工的“骨头件”得用这种夹具固定起来。

中信重工制造的齿圈直径往往超过15米,加工误差却不能超过一根头发丝,远远高出了洗衣机的精度要求。在矿山上提拉矿石和人员的卷扬机,齿轮稍有误差,就可能让绳子摇摆造成危险;同样,钢厂轧机的齿轮边缘也马虎不得。张东亮说,工艺编制只会提出大概工序,怎样达到这苛刻的精度要求,得由工人自己现场去琢磨。

大工匠的过人之处就在于对自己的严苛要求。从参加工作起,谭志强就要求自己将误差控制得比标准还严。在加工轧机牌坊的圆弧角时,他用大小刀盘轮番上阵,精雕细琢,巧夺天工,误差比头发丝的粗细还低很多。

以前,在大型支承辊两端打中心孔是个很难的工序。谭志强找到了窍门,又快又准,成了中信重工的标准。

火热的事业

浇铸,是中信重工制造链条的第一环。在中信重工铸锻厂,每天都要把几百吨废钢和辅料倒进炉子里冶炼。这个工作讲究配比的精细,还有火候,杨金安说,自己的工作有点像厨师,边烹调边尝味道。

有些经验,没法简单写在手册里。跟初出茅庐的年轻工人相比,大工匠的感悟是日久年深积攒出来的。

炼钢电炉的隔热砖,杨金安通过它从灼亮变黯淡的速度,就能判断出炉子的热度以及砖块是否该换。他说加氢钢的冶炼难点在于,既要降低含磷量,又要求工序时间节点恰到好处,杨金安不仅能把握好时间节点,还能确保含磷量大大低于要求。

在杨金安办公室里,陈列着他们炼过的“高精尖”——核电反应堆容器钢、轴承钢、航天用钢……

干了30年焊工的党朝阳,也是一位大工匠。他的焊缝,同行一看就知道是高手。尽管这些年已普及了自动焊——工人们把焊剂埋好再让机器开火工作,但最难的活儿还要手工干。

有一次,党朝阳要焊接起260毫米宽的空隙,薄薄的焊层,一层压一层,之间不能有缝;出现一点不均匀,就得报废重干。还有一次,要焊接两端不同的材料,一端需要加热,另一端不能加热,党朝阳用焊枪从一侧向另一侧过渡,一边拿着榔头把热应力敲掉才搞定。

“焊工的基本功,就像打枪一样,手要稳,焊道才能压得均匀。”党朝阳说,“焊工得有灵感,他的手工操作就像打磨工艺品,要眼手合一。”

党朝阳说,三天的工作量,如果因为一个小气泡返修,就要用一星期。因此他要求徒弟们绝不能出质量问题。

在修理车间,大工匠张朝阳正耐心拆卸几个小电机。他是中信重工的设备第一修理师,任何解决不了的故障,到了张朝阳那里都能得到解决。

记者来的时候,他刚刚磨完一块导轨平面。摸摸沁着油的钢铁表面,毫无摩擦感;交错的花纹是张朝阳用一把刮刀一刀刀刮研出来的,达到了很高的平面精度。以张朝阳的手艺,在任何一家机械厂都能挑起大梁。

张朝阳还经常改造甚至研制设备。世界最大的18500吨油压机,就是他的团队装配起来的。这台机器,德国一家公司在提供图纸之后,表示不知道怎样去加工完成。而中信重工从熔铸到组装,一步步将图纸变成了现实。2009年,张朝阳他们将几百吨重的下横梁、基础梁和托架合龙,创造了工程史上的奇迹。现在,这台油压机正在中信重工服役。

紧张的节奏

在中信重工,镗工必读《刘新安工作法》。“我的工作法的核心就是不让机器空闲。”全国劳动模范刘新安告诉记者,所有工作应该围绕提高机器使用效率来安排。加工一件活时,对下一件活就开始准备,研究图纸、工艺,工装卡具等。粗加工时,下道工序的刀具在刃磨,工装在准备;精加工时,现场在清洁,下个活件的准备已全面展开。没有停机磨刀的现象,没有停机寻找工装卡具现象,做到工序无缝衔接。

刘新安提出,能不换刀就不换,先干完使用此刀的工序;能不换面就不换,先干完涉及此面的工序。加工编程尽量简,机床转速尽量快,工艺程序尽量省。过去国外30个月才能交货的机器,而现在,中信重工仅用10个月就能生产出来。

工人制造能力的提升,让中信重工从十年前落后于国外巨头,到现在打响了自己的名牌。2013年以来,中信重工提供核心装备的澳大利亚最大矿山项目已开工投产。蒙古国最大矿山项目也使用中信重工的设备。中信重工自主品牌已遍及世界30多个国家,海外订单已占到公司订单的50%左右。

“我们目前有三分之一的人员从事研发工作,几年前还在西班牙收购了一家有制造实力的公司。”中信重工一位管理人员说,“过去我们为别人贴牌生产,现在比别人做的更大,更好。论制造能力我们不输给任何对手。”

一位大工匠说:“十几年前我们还不能适应国际市场的秩序,对外国客户的苛刻要求,还不习惯,经常会抱怨。”

但近几年,中信重工通过实施“金蓝领工程”,营造钻研技术的氛围,使工人们自觉严把质量关。记者在现场看到,工人们即使在最热的车间里,也能保持工装整齐,现场干净,工件整洁。在大工匠的言传身教下,车间里秩序井然。

目前,中信重工已成立22个员工工作室、工作站。“这些由高级技能人才领军的工作室胸怀梦想,刻苦攻关,已经成为带动职工成长的火车头、职工技能提升的加油站,也为公司未来创新发展打下了坚实基础。”中信重工董事长任沁新说。

下一版

下一版