|

| 我国古代综合性科学技术著作《天工开物》中描绘的冶炼场景。 |

|

| ▲延庆辽代矿冶遗址群共由五座矿山、四处冶炼遗址、三处居住和作坊遗址组成,其中,工匠的居住、生活区和作坊遗址占地就有20000平方米 |

|

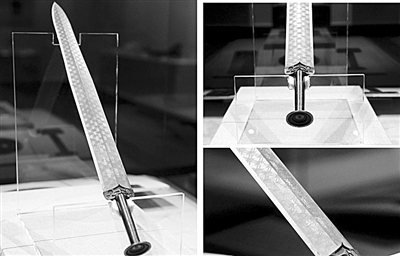

| ▶这柄两千多年前铸造的越王勾践剑,不同的部位由不同配比的金属铸成,主要成分是铜、锡以及少量的铝、铁、镍、硫组成的青铜合金 |

日前,在北京延庆县大庄科乡,考古专家们经过一年的发掘,找到了辽代留下的大规模冶铁遗址群,这是国内发现的辽代矿冶遗存中保存炼铁炉最多的冶铁场所。

生活在大约1000年前的辽人,按照游牧民族的传统,会随四季变化规律地“迁都”。这项“迁都”制度被称为 “四时捺钵”(“捺钵”是契丹语的译音,契丹语词﹐意为辽帝的行营),具有浓厚的游牧民族特色。当时,皇帝不同季节所在的都城合称“五京”,而“五京”之一的“南京”便大体接近今天的北京。随游牧天性四处游历的同时,契丹的血脉中也逐渐融入了中原文明的基因,金属冶炼在辽的出现便是融合的代表。

大庄科矿冶遗址群让那个充满传奇色彩的王朝对我们敞开了一扇窗,也让我们有幸对古代的“炼钢厂”一探究竟。

辽代“首钢”

高炉日产1.5吨左右,开始真正炼钢

“最早的‘首钢’就在这儿。”北京市文物研究所科技考古室刘乃涛介绍道,与现代技术相比,二者的工艺原理基本一样,可以说辽代的冶炼技术已十分成熟。

技术的成熟同时体现在冶炼的量和质上,专家介绍,该处的高炉日产可达1.5吨左右,是辽代的冶炼“大户”,也是北京已发现的首座大型金属冶炼遗址。其中发现的炼铁高炉有着明显的鼓风口,“有工人在炉后拉风箱”。北京市文物研究所郭京宁介绍,工人会从高炉的上方倾入铁矿石和木炭,融化的铁水和炉渣会从高炉下方流出,再由工人进行锻造,铸成生铁。

不光冶铁,“首钢”已经真的开始“炼钢”了,在遗址已发掘清理了炼铁炉4座,另有炒钢炉6座,这正是运用“炒钢法”的古代炼钢炉——在加热到液态或半液态的生铁中,鼓风撒入精矿粉,再由人工不断“翻炒”,把铁里的含碳比率降低到钢和熟铁的范围内,把铁炒制成钢。

“园区”设施完善,占地两万平方米

“首钢”不仅强在技术,还强在设施。遗址群共由五座矿山、四处冶炼遗址、三处居住和作坊遗址组成,其中,工匠的居住、生活区和作坊遗址占地就有20000平方米,而历时一年的发掘仅清理出了3000平方米。

考古人员在“园区”还发现了房址、灶坑、道路等生活遗址,房屋的构造已与现代房屋相似;出土的文物则主要有辽代瓷片、瓷器残件、陶质板瓦、北宋钱币等。

发现的瓷碗、酱釉罐、陶罐、砚台、铜钱、耳坠、纺轮等生活用品,为研究当时矿工生活提供了重要的线索。

“首钢”很可能是座“兵工厂”

辽代十分重视发展炼钢技术,辽太祖专门下令建设了多个炼钢区域,可为辽代五京铸造兵器或生活用品。大庄科乡的矿冶遗址群便是其中之一,服务于当时的“南京幽都府”。

在发掘中,这里还出土了箭头等兵器,表明 “首钢”很可能是座“兵工厂”。历史上的辽“南京”地处宋辽战场前沿,军备需求量大,“兵工厂”的重要性不言而喻。

辽对炼钢的重视同时也体现在工人的高待遇上。出土文物表明,瓷碗已成为“首钢”中很平常的生活用品,而当时的辽人,大多还在使用陶盆等陶器。刘乃涛表示:“他们都是被辽代统治者‘高薪’聘请来的。”不过,这些“聘请”的工人们都来自中原地区,大多不是自愿,很可能是被强掳来的。成熟的冶炼技术实际上来自对手北宋,反映出辽代已接受并运用了中原的冶炼技术,是辽代向西域传播冶金技术中一个非常重要的环节。

千年回望

青铜:四千年前的冶炼起点

剑身布满了蛇鳞般菱形暗格,华美的剑锋闪烁着隐隐寒光,深埋地下2300多年,仍光洁如新,曾试之以纸,二十余层一划而破,这便是我国春秋晚期的青铜工艺杰作越王勾践剑。

成熟的金属冶炼、铸造技术当然不会是一蹴而就的,它来自一代代能工巧匠对金属“性情”的不断探索。一般认为,人类最早开始冶炼的是铜,但通常是利用铜合金,其中最著名的便是青铜。早在公元前3000年左右的两河流域和埃及等地就进入了青铜时代,而4000多年前处于夏朝的中国却逐渐后来居上,创造出了跨越夏商周近两千年辉煌的青铜文明。

两千多年前铸造越王勾践剑,不同的部位由不同配比的金属铸成,主要成分是铜、锡以及少量的铝、铁、镍、硫组成的青铜合金。剑身的黑色菱形花纹是经过硫化处理的,剑刃的精磨技艺水平可同现代在精密磨床上生产出的产品相媲美。特殊的配方使宝剑经历千年不锈,而铸造方法至今难以明辨。

说到我国的青铜,不得不提到大约铸造于公元前14—11世纪的商代后期,大家耳熟能详的后母戊鼎(也称司母戊鼎),它是商王祖庚或祖甲为祭祀母亲戊而做的祭器,是世界迄今出土最大最重的青铜器,有“镇国之宝”的美誉。

铸鼎原料青铜按严格的礼制配比,经测算含铜84.77%、锡11.64%、铅2.79%。利用约1吨的原料,借助大型的熔炉和多达28块陶范(陶制的模具),通过塑造泥模、翻制陶范、合范灌注等工序,两三百名工匠密切配合,在陶制模具中灌入铜水塑成鼎的形状,整体铸造了鼎身和四足。正是工匠的密切配合与高超青铜工艺的结合才制造出了纹饰精美、体量巨大的大鼎。

冶铁:硬汉、火炉、大锤,“百炼成钢”

在铜之后,冶铁技术的出现让人类文明跨出了一大步。

比较可靠的说法认为,铁矿石冶炼技术最早出现在公元前14世纪的埃及、两河流域以及爱琴地区,而春秋末期战国早期的中国也已经诞生了最早的铁器。

坚硬的铁器对于人类的进步有着巨大贡献。铁让农具成为了硬土、石块的克星,帮农民喂饱万千大众;铁让工具坚固耐用,帮能工巧匠雕梁画栋;铁让兵器锋利坚韧,帮战士们奋勇克敌。铁帮助人们几千年中不断繁荣发展,可以说是人类历史上最重要的金属。

春秋时,工匠们使用被称为“块炼法”的炼铁法。由于炉内温度低,只能炼出看起来像海绵一样的铁块,被称为“块炼铁”或“海绵铁”,质地甚至比青铜还软。

面对“柔软”的铁块,工匠们慢慢发现,利用木炭烧热的铁炉反复加热铁块,再用大锤不停锻打,可以造出更加易变性、延展性好,能制成各种形状的熟铁;在熟铁之上继续捶打,能够制成一种坚硬无比的铁——钢。

在此之后,硬汉、火炉、铁钳、大锤就成了人们脑海中经典的铸铁印象。而经过上百次不停的折叠、锻打,千锤百炼而成的钢称之为“百炼钢”,它的组织更加细密,成分更加均匀,品质很高,主要用于制作贵重宝刀、宝剑。

炒钢:“炒法”“配料”不断调整

西汉中晚期,中国出现了“炒钢”,这是在生铁冶铸技术的基础上发展起来的炼钢技术。这时的人们已能用熔炉炼出相对纯净的生铁(由于只能通过铸造塑形,又称铸铁),匠人们将生铁加热成半液体和液体状,然后加入铁矿粉,同时不断搅拌,利用铁矿粉和空气中的氧去掉生铁中的一部分碳,使生铁中的碳含量降低、去渣,直接获得钢,这就是炒钢技术。在辽代的冶炼遗址中也发现了这种技术。

随着技术的发展,“炒法”、“配料”虽有改变,但这种工艺复杂的方法还是伴随着中国的炼钢工人们走过了漫长历史。

炼金:物理及化学方法相互融合

华贵的金银器在中国的历史上有着不同寻常的地位。与青铜和钢铁不一样的是,性质稳定的金银矿成分相对较纯,通常需要将黄金与伴生的其他金属分离,因此提取方法和思路也大不相同。以黄金为例,我国采掘利用黄金的历史始于夏朝,到唐代发展到了一个高峰。直到集大成的明清时期,中国冶炼黄金技术仍主要运用了先世成熟的技法,通常仅在技术熟练上加以改进。

中国古代的炼金因思路的不同,融合了物理和化学方法,但主要是通过化学转换提取高纯度的黄金,一些冶炼过程因使用材料而会对工匠产生较强的毒性。

一种是利用水银炼金的“混汞法”:清理金矿后,把金屑加入水银后放入硝银罐烧炼,金屑中的黄金会和汞产生反应,生成“汞齐”(金和水银的合金,曾经也被用来镶牙),其余的矿渣则自然分离。继续加热后,汞齐中的汞会变为汞蒸汽蒸发,留下部分“灰烬”和黄豆大小的金粒。

硫炼金法则是在坩埚中加热硫溶液,投入金矿后,其他金属会与硫形成密度较小的硫化物,从锅中浮起,稳稳沉在锅底的便是性质稳定的黄金。工匠们通常还会通过化学还原冶炼出硫化物中的银,提高矿物的利用率。

硼砂炼金法,需要粉碎金矿,再用泥土包裹后放入坩埚与硼砂熔化。其中伴生的金属会与硼砂生成化合物,达到分离黄金的目的。

还有一种分离黄金的处理方法——把硝石、绿矾、盐放入容器中加热至变色,再把形成的液体刷到金银器上。液体中含有的硝酸会溶解器具上的银,余下的则是纯净的黄金。这种名为矾硝法的“炼金”法,则更多地用于金银器的加工处理。

华贵的金银从一开始就是尊贵的代表,冶炼提纯后的金银,加工技艺也不同寻常,熔、刻、拉、编等超凡技法慢慢出现,向着细腻、繁复的方向不断发展着。

下一版

下一版