|

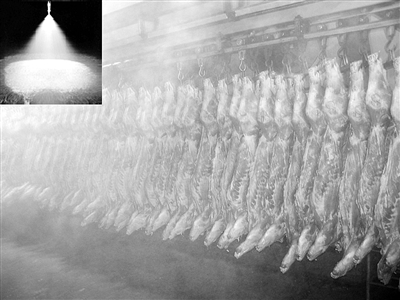

| 高效间歇式雾化喷淋冷却工艺技术与装备 |

|

| 南京农业大学周光宏教授做冷却肉品质评定 |

|

肉类产业是我国第一大食品产业,占食品工业总产值的12%,我国的肉类生产消费以生鲜肉为主,约占70%。生鲜肉包括热鲜肉、冷却肉和冷冻肉三种形式。冷却肉是指牲畜宰后经过充分冷却,并在后续的加工、贮运和销售过程中始终保持在-1℃—7℃的生鲜肉,其优点是有效抑制微生物生长,减少营养流失,品质得到保持和改善,在发达国家已完全替代热鲜肉成为生鲜肉的主要生产消费形式,也是我国的发展方向。我国冷却肉生产起步于上世纪90年代,当时生产工艺和技术落后,关键装备依赖进口,品质难以控制,异质肉发生率高,冷却干耗大,货架期短,每年因异质肉和冷却干耗造成的损失高达350亿元。针对以上问题,本项目历时近20年,系统开展了冷却肉品质控制关键技术及装备的研发与应用,取得了重要创新性进展。

由南京农业大学、江苏雨润肉类产业集团有限公司和江苏省食品集团有限公司周光宏、祝义亮、徐幸莲、彭增起、李春保、徐宝才、张楠、章建浩、高峰和黄明等人所完成的“冷却肉品质控制关键技术及装备创新与应用”获得了国家科技进步二等奖。据介绍 ,研究揭示了冷却肉品质形成和变化规律,确定了品质控制关键点,同时,也系统研究了冷却肉嫩度、保水性、色泽及腐败微生物的变化规律,在国际上首次发现低压电刺激加速宰后能量代谢酶的去磷酸化;明确了微摩尔钙激活酶和细胞凋亡酶与肌肉嫩化的关系;发现了宰后pH值的快速下降和磷脂酶A2活性的提高,使细胞膜功能弱化,导致冷却肉汁液流失;明确了高铁肌红蛋白还原酶是稳定冷却肉色泽的关键因子;明确了屠宰加工与冷却肉贮藏过程中腐败微生物的菌群结构和变化规律;结合食用品质分析和危害控制关键点分析,确定了冷却肉品质控制关键点,形成了冷却肉品质控制关键技术理论基础。

在冷却肉品质控制关键工艺和技术的研发中,有效解决了异质肉发生率高、冷却干耗大、货架期短等重大技术难题;发明了高效间歇式雾化喷淋冷却工艺技术,使胴体冷却干耗从常规的2.5%下降到0.9%;研发出的乳酸喷淋减菌工艺,结合多栅栏减菌技术,使胴体表面初始总菌数从1×105cfu/cm2以上降低到1×104cfu/cm2以下;而热缩真空包装方法、高氧气调包装方法、冷链不间断技术,使冷却猪肉和牛肉货架期分别延长至24天和45天;通过异质肉综合控制技术,使PSE肉发生率由20%下降到10%以下。通过宰后低压电刺激使牛肉嫩度显著提高,研发出我国第一个肉品质量分级技术。

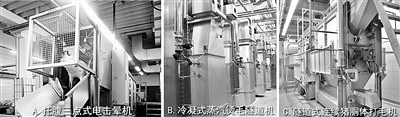

另外,研制的可以替代进口的冷却肉加工关键装备,推进了我国冷却肉加工装备的国产化进程,首创了用于我国冷却肉加工的高效雾化喷淋装置,实现了雾化喷淋的气雾喷淋压力、流量、喷淋角等参数的智能化控制。研制出托腹三点式电击晕机、冷凝式蒸汽烫毛隧道机和隧道式连续猪胴体打毛机等关键屠宰装备,性能指标达到国际先进水平。研制出连续式盒装气调保鲜包装机、时间温度指示卡和冷链不间断装置,有效控制了腐败微生物的生长,延长了货架期;研发出牛肉品质智能分级仪,填补了国内空白。

据悉,本项目技术和装备在30多家企业已得到了转化应用,取得了显著的经济效益和社会效益,技术总体上达到国际先进水平。本项目的实施为我国生鲜肉生产消费由热鲜肉向冷却肉的转变升级提供了重要技术支撑,为推动我国肉类产业发展做出了重要贡献。(李文)