|

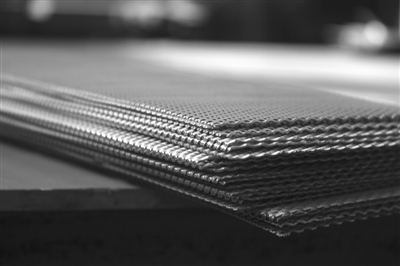

原材料工业是国民经济的基础和支柱产业,涵盖钢铁、有色、稀土、石化、化工、建材等各个领域,其发展水平直接反映着国内制造业的水平。

近日,工信部、科技部、商务部和市场监管总局印发了《原材料工业质量提升三年行动方案(2018—2020年)》文件(以下简称“文件”),明确指出了钢铁、有色金属、石化、建材4个行业的行动目标,提出应完善标准供给体系、实施技术质量攻关、推动“互联网+”等重要举措,为制造业高质量发展提供保障。

制修标准,质量提升的前提

材料标准化是在生产、选用和管理材料等过程中进行的一系列标准化活动。

我国现阶段材料标准体系存在哪些问题?一位长期从事材料标准化工作的业内人士李强(化名)在接受科技日报记者采访时表示:“我国大多材料标准的名称和内容都限制了标准的应用范围,无法支撑其跨行业通用。”现有大多数标准往往以企业标准的形式出现,标准化的范围小,不具备通用性。事实上,每一种材料标准的背后都应具有可靠的供货来源,以保证产品持续可靠发展,而可靠的供货来源则在很大程度上依赖于材料通用化。

李强也道出了另一问题:“材料与标准之间的对应关系不明确,同一牌号材料可能会对应内容相似的多项标准,不利于产品研制设计选材。”

我国材料标准的总量庞大,数以万计。对比国外情况,美国材料与试验协会的材料标准约2000项。其中金属、非金属、复合材料标准数量均少于目前国内的标准数量。

为何我国材料标准数量如此之多?原因在于,同类材料往往会对应相似的多种标准。如针对2A12铝合金的标准中,有两项标准对于铝合金的化学成分、外形尺寸、静态力学性能等要求基本相同,不同之处只在于其中一项标准增加了几项较为细致的组织结构及测试要求。“这是典型的标准内容重复,完全可以通过整合形成单一标准。”李强说。

文件提出完善原材料标准化体系,不仅可保障产品质量,还能促进原材料节约、简化管理,加速流动资金周转,降低产品成本。

同时,文件也针对现阶段材料标准体系的不足之处,指出应在未来3年内提高标准的先进性、协同性和引领性。“提高标准的先进性对今后材料标准中规定的指标数量和丰度提出了更高要求。”李强表示,文件指出了制修的重点,即生产控制、表征及性能、服役评价。在这些领域,标准的先进性也体现在对同一指标更严格、更精准的要求,即不仅注重数量,更注重质量。

协同性方面,有从事金属加工的企业负责人表示,不论是文件中提到的多部门协同制修标准还是上下游标准协同,目前普遍存在的问题是:生产方参与多,用户参与少。材料工业为产品提供制造原料,而众多产品最终为人服务。如果在标准制定的过程中忽略用户的意愿,“显然是舍本逐末”。因此,建设材料标准化体系,应充分动员科研、生产、用户、检测等各主体,共同推动重点领域的标准制修工作。

当然,在李强看来,国内原材料标准做到先进性、协同性还不够,在各国联系日益紧密的今天,与国际标准接轨才能够让我国的产品真正走出国门,走向世界。

技术攻关,质量提升的“内功”

继标准化体系建设的顶层设计之下,仍有许多质量技术亟待攻关。文件指出,要突破关键共性技术、优化质量控制技术并加快技术成果转化。

突破关键共性技术需要以国际领先技术、产品为目标,首先集中力量攻关重点行业中的重点产品,再以点带面,最终做到全面加强材料行业发展。“这是一个循序渐进的过程,我们必须认识到我国在该领域发展时间尚短,材料很多细分领域与国际先进水平相比仍有较大差距。跨国并购协同性产品企业或将是快速追赶发达国家的捷径。”宁波博威合金材料股份有限公司研发总监赵红彬在接受科技日报记者采访时表示。

“不过,并购最大程度只能实现某些领域与发达国家‘并跑’,治标不治本;若想‘领跑’,一些关键技术上不再受制于人,还需在基础研究和自主创新上面下功夫。”赵红彬强调。

除了在“卡脖子”的关键技术上集中发力外,批量生产过程中的质量稳定性也需有效控制。在优化质量控制方面,打造自动化、信息化的设备检测、数据诊断以及自动监测系统无疑是未来企业发展的主流方向,这些在线监测、分析的数据也会为管理者提供质量提升和相关决策的有力支撑。

在关键技术的科研探索和高质量产品之间,不能忽略技术成果转化的重要一环。这是一个“老生常谈”却又“常说常新”的领域。赵红彬说:“作为原材料和下游产品生产的主体,企业应具备做高端产品的意识,主动与相关科研院所接洽,在国家引领、科研机构配合的大好形势下发挥主观能动性,真正落地新技术、新工艺、新产品。”

“互联网+”,质量提升的“助推器”

随着“互联网+”时代的到来,传统原材料工业企业应如何转型?文件给出了明确的答案:应推动“互联网+”质量建设,其中要推动智能工厂建设,开展智慧质量管理,提高质量追溯能力等。

目前材料工业的“互联网+”建设情况如何?

“与装配业等行业相比,材料行业的‘互联网+’建设是相对滞后的。”赵红彬道出了行业现状。“大部分材料相关企业仍处于信息化建设初期。” 浙江海亮股份有限公司信息部部长陈钢也表示,在数字化转型中,大部分公司正处于初步规划建设智能制造数字化工厂、供应链平衡管理、财务共享等更加智能、准确、快捷的信息化系统阶段。

在赵红彬看来,包括原材料工业在内的诸多产业实现智能化制造乃大势所趋。标准化统筹下的智能化路径应历经模块化—自动化—信息化—数字化。陈钢也认为,将产品技术标准、工艺规程充分融合到机器设备的模块中,可避免发生经验主义错误,降低操作员工的出错几率;凡是员工不宜或者重复、繁重的工作都可以通过自动化进行升级;通过信息化技术贯通制造过程,将人、机、料、法、环等生产要素有机融合在一起,最终可实现智能制造数字化工厂的目标。

“通过智能工厂建设,智慧质量管理等措施,最终我们将看到更稳定的产品质量,更强的交货能力,更少的人员需求,更实时、精确、细化的产品生产成本。”陈钢说。

然而,美好的愿景下,需要多方共同努力。“由于生产设备品类众多,接口标准不统一,企业在该方面投入巨大,希望政府能够推动设备接口的标准化。”除此之外, 陈钢还期望,政府能够加大对传统行业智能制造、企业信息化等方面的示范试点的支持;企业方面,人才无疑是最宝贵的财富,资金应向人才引进方面倾斜,使人才引得进、留得住。

下一版

下一版