|

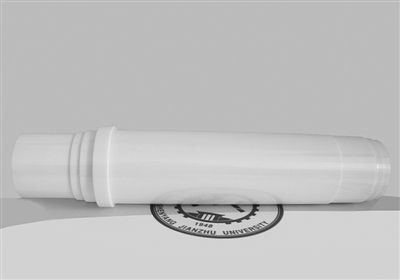

| 氧化锆陶瓷主轴 |

|

| 陶瓷电主轴 |

冷冰冰,“高大上”,数控机床离我们的生活似乎很远,很多人见到这个词汇也许是在媒体提到“我国装备制造产业升级”时,看到其运转可能是在微信朋友圈别人转发的视频中。

数控机床就是这样一种“既远又近”之所在,你看不到它,却享用着高度机电一体化技术进步带来的成果。从微电子芯片制造所需的硅片加工,航空发动机的曲面叶片,到汽车内部复杂的零件,以及更多提供着国家工业自信和战略安全的先进制造领域,数控机床就是这么不可或缺。

数控机床的主轴系统是其核心功能部件,需要高性能工程陶瓷材料与精密加工等关键技术的支撑,当然这可不是家里盛菜喝茶用的陶瓷,而是具有比重轻、超耐磨、耐高温、高弹性模量、高抗压强度、无磁性、绝缘等强大特征的陶瓷, 因此,围绕工程陶瓷材料在主轴系统中的应用也成为这一领域的难点。

沈阳是座有着鲜明东北老工业基地特色的城市,在这里,沈阳建筑大学交通与机械工程学院“数控机床主轴系统”团队,一直致力于高性能数控机床主轴系统的研发。

近日,沈阳建筑大学吴玉厚教授科研团队的发明专利“用于石材加工的单驱动可分度复合切削部件”获得第十六届中国专利金奖。此原创设计已被广泛应用于沈阳机床(集团)有限责任公司的高端数控加工装备。这也是该校“数控机床主轴系统”科技创新团队在继2005年获得国家技术进步二等奖和2010年获国家技术发明二等奖之后,又一次荣获国家级奖项。

团队带头人张珂教授,从新型陶瓷开始,讲起了他们的研究。

陶瓷电主轴有哪些瓶颈尚需突破?

“我们应用的新型陶瓷,以高性能氮化硅陶瓷和氧化锆陶瓷为主。”张珂告诉本报记者,陶瓷材料一般分为传统陶瓷和新型陶瓷两大类,“传统陶瓷,顾名思义;新型陶瓷则是通过严格的成分和生产工艺控制而制造出来的高性能材料。”

张珂介绍,他们的研究方向是围绕新型高性能陶瓷材料在主轴系统中的应用,设计开发数控机床陶瓷主轴单元。

新型陶瓷包括了结构陶瓷和功能陶瓷两大类,我们应用的主要是结构陶瓷。功能陶瓷主要是利用其特殊的声、光、电、磁等性能。

“由于其具有比重轻、耐磨、耐高温、高弹性模量、高抗压强度、无磁性、绝缘等优良综合特性,故被认为最适合用来制造陶瓷轴承和主轴等高转速、高精度零部件。”张珂说。

但陶瓷材料与钢相比,又存在抗弯、抗拉强度较低,韧性较低,易碎,切削性能差,对峰值电压敏感等弱点。

因此,抑制电主轴发热及由此带来的性能变化,如何提高陶瓷材料的韧性、可加工性及加工精度,还有主轴内部的温度控制、轴承预紧力控制及振动控制相集成的协调控制理论与技术等问题,是陶瓷电主轴在机床领域的广泛应用尚需突破的瓶颈。

领域内国内外差距有哪些?

“高性能主轴系统是数控机床的核心,也是最具挑战性的研究领域及热点。”团队内核心学术带头人吴玉厚教授说,数控机床主轴系统是高速轴承技术、油气润滑技术、精密制造与装配技术、电机设计与制造技术、高速驱动与精密数控技术相互交叉融合的产物,涉及机械学、动力学、传热学、流体力学、电机学及控制理论等学科。

如此多学科交叉,其复杂性无需赘言。

国内对电主轴技术的研究最早可追溯到20世纪50年代,主要以磨削电主轴为主。但是发展较缓慢, 直到90年代后期,国内各科研单位才开始研发其它用途的电主轴,研究进度也开始加快。

“经过近50年的发展,国内在磨削、中小型雕铣等低端电主轴制造领域已具有绝对的性价比优势,但对于数控机床和加工中心用中、高端电主轴产品则仍然主要依赖进口。”这也正是为什么其代表着国家装备制造业的水平写照。

“将陶瓷等轻质材料用于机床主轴已经有二十多年的历史,最早在1989年,日本人发明了用于超精密表面磨削的玻璃陶瓷主轴,能实现光学和电子材料的亚微米级和纳米级表面的超精密磨削。”张珂说。

如果说优势,国外的电主轴与国内的产品比起来比较明显,不仅功率大、转速高,还采用了高速、高刚度轴承,其中国外高速精密主轴上采用的高速、高刚度轴承,主要有陶瓷轴承和液体动静压轴承,这里就提到了陶瓷材料的应用。

另外,国外的产品精密加工与精密装配工艺水平高,配套控制系统水平也较为领先,这些控制系统包括转子自动平衡系统、轴承油气润滑与精密控制系统、定转子冷却温度精密控制系统、主轴变形温度补偿精密控制系统等。

张珂说到,国外电主轴生产企业凭着高精度、高刚度轴承技术、精密加工技术、高水平的控制技术、科学的模拟仿真与优化设计而获得高精度、长寿命的电主轴产品。

“举个例子说,欧洲电主轴生产企业确定端面跳动行业标准是2μm,实际产品的跳动可以在1μm左右,瑞士某公司的厂家标准甚至为1.5μm,且精度指标是使用电主轴动态误差分析仪检测得到的主轴实际工作状态的回转精度。而国产电主轴(滚珠轴承电主轴)出厂时采用机械千分表检测电主轴在静止状态下手盘的端面精度一般在3μm左右,有的甚至超过5μm。值得一提的是,国产电主轴在保持上述精度的前提下,寿命只有6个月左右,而欧洲电主轴的寿命却可长达4年,从中可以看出国产电主轴存在的巨大差距。”

我们的创新成果是什么?

那么,我们的成果有哪些?

据张珂介绍,他们先后承担多项国家级科研项目,在工程陶瓷高速磨削机理及关键技术、陶瓷球轴承基础理论及关键技术、高速陶瓷电主轴关键技术、数控机床主轴单元关键技术应用等领域取得原始创新的研究成果。

其中,他们创新性地提出利用高性能结构陶瓷作为主轴和轴承等主要旋转部件的材料,并结合永磁同步电机,开发永磁式高速精密陶瓷电主轴,以适应高效高精度加工制造领域的重大需求。

记者了解到,该团队还研制了高精度陶瓷球轴承、高性能陶瓷电主轴单元、HTM系列车铣复合加工中心等系列产品。其中,无内圈式全陶瓷电主轴单元的研制为国内首创,国际上也未见有相关报道,其核心零件G3级陶瓷球和P4级陶瓷球轴承已实现低成本批量化生产,解决了数控机床电主轴的高速、高刚度、高精度、长寿命等关键问题,其主要性能指标已达到国际先进水平。

设计研发的HTM50200异型石材车铣加工中心具有高速、高效和高可靠性特点,性能和技术水平达到甚至超过国际先进水平,并填补国内空白,并具有完全自主知识产权,解决了国内石材产业在高附加值异型制品方面的技术瓶颈。

■背景阅读

高性能源自高要求

高性能主轴系统是高档数控机床的核心功能部件之一,对机床的加工效率及零件的加工精度有极其重要的影响。随着高速精密加工技术的需要以及机床技术的进步,机床对主轴性能的要求也越来越高,并有向高速/超高速、大功率、大扭矩、高精度、高刚度、高可靠性、长寿命以及精确定位控制等方向发展的总体趋势。不同加工领域对电主轴的性能要求各不相同,其中模具加工领域以及航空航天、汽车、船舶等精密机械对电主轴的精度、转速及刚度要求很高。为了开发适合于上述领域的精密电主轴,将氮化硅、氧化锆等陶瓷材料应用于电主轴主要零件,充分利用陶瓷材料的优良性能,达到减少主轴单元高速旋转的离心力和惯性力,提高主轴系统的速度、刚度、精度及使用寿命的目的,以适应主轴系统高速化和精密化的特性要求。

下一版

下一版