|

|

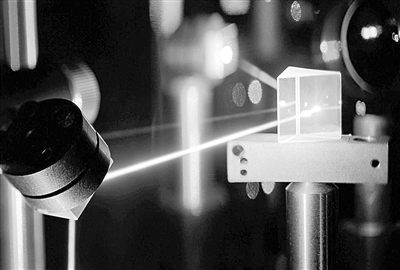

| 普通光源是向四面八方发光,而激光器发射的激光,天生就是朝一个方向射出,光束的发散度极小,大约只有0.001弧度,接近平行。1962年,人类第一次使用激光照射月球,地球离月球的距离约38万公里,但激光在月球表面的光斑只有不到两公里。 |

文·本报记者 刘晓莹

武汉是我国三大激光技术研究开发基地之一,其产业的核心地带——光谷,已经形成了以工业激光、医疗激光、光学元器件等为主体的能量光电子企业群,这里不仅有像华中科技大学这样在激光学术领域的领军高校,还有像华工科技这样在激光应用行业的领军企业,更有以本地核心行业力量为主,集结全国优秀资源的“激光加工产业技术创新战略联盟”。这不单是国家激光产业发展的标杆,更是世界同行业领域一股不可小觑的力量。

走进光谷的激光产业基地内,大大小小的激光加工产品琳琅满目,小到烟酒包装上的防伪激光码、有机牛奶的可追溯激光标签,大到机械制造装备、汽车模具,应有尽有,销售额占全国市场总销售额的50%。可在带领激光加工产业技术创新战略联盟走过初创阶段的华工科技董事兼总经理闵大勇看来,我国的激光加工产业还可以走得更远。

当前,从全球范围来看,新一轮的科技革命不断催生着新的业态,智能制造、新能源等新型领域的技术研发和产业化将加速全球布局调整,科技竞争将会更加激烈。在这一背景下的中国激光产业也步入了新的阶段,呈现出新应用、新模式、新格局特点,主要体现在:蓝宝石玻璃激光切割﹑太阳能电池激光钻孔、电子电路激光直接成型、激光3D打印等新的应用领域不断拓展延伸;技术、产业跨界融合催生新的商业模式;珠三角产业集群发展迅猛赶超一直领先的华中产业集群……

“不管是机遇还是挑战,可以预见到的是新一轮科技革命的到来,中国制造业产业升级的迫切需要将助推中国激光产业再续黄金十年。”闵大勇说。

引进“德国模式”,以应用需求牵引产业技术发展

不同于其他技术创新战略联盟的是,激光加工产业技术创新战略联盟不仅集合了本产业内上下游的激光企业,还将需求单位纳入联盟中来,换句话说,就是“用户”也在联盟成员之列。

“因为激光加工是一个非常特殊的行业,技术与应用并非是‘鸡生蛋’或是‘蛋生鸡’的因果关系,而是可以相互促进、交叉影响的。”闵大勇说,“最典型的例子就是德国。”

联盟成立之前,闵大勇跑去德国“取经”,到了以后他发现,其实我国的激光技术一点也不比德国差,而我国之所以在激光应用领域和欧美发达国家存在很大差距,正是因为我们没有将应用与技术很好地结合。

“激光技术的传统强国美国,是用强大的激光技术推动了产业的发展,‘这个技术只有我有,你想用只能来找我’,于是整个激光加工产业都被推动起来了;而德国恰好相反,他们的制造业、尤其是汽车工业非常强,市场强大的高端应用需求带动了激光加工行业的发展,于是后来居上。”闵大勇告诉记者,“目前,全世界最大的激光企业——德国通快(TRUMPF),正是通过汽车工业干起来的。”

经过大量的调研与分析,闵大勇觉得,我国的激光产业发展更适合“德国模式”,即利用应用带动技术,从而牵引整个激光加工产业得到发展。“因为中国是一个制造大国,我们得天独厚的优势就是市场应用的机会很多,这种优势甚至比德国强好多倍。如果我们把这个优势发挥出来,提升和赶超的速度会更快。”

“正是基于这样的理念,联盟面向船舶制造、汽车、冶金、航空航天、机械制造、电力、工程机械、石油化工、新能源、电子工业等国民经济支柱行业,联合了国内制造业重点企业、激光加工装备优势企业、高等院校和科研机构等相关组织和单位,在人才、技术、服务、资源、政策等方面集聚创新资源,开展可持续的产学研用合作。”联盟秘书长唐霞辉表示,“目前已逐步为国内激光产业搭建了一个技术交流平台,在这个平台上,大家不仅可以交流激光技术最新研究进展,我们还在不断探索着激光技术应用的前景。”

上下游联合研发,成就我国首个激光焊接白车身

“事实上,我们的激光加工技术是可以驾驭很多高精尖的产品需求的,一些企业也愿意用你的东西,但更多的时候,企业提供的只是一种‘买卖关系’:‘只要你能拿出来,工艺符合标准,还有一定的优势,我们可以购买’!可现实是,对于很多激光加工装备企业而言,他们更需要的是应用方提供一个联合研发的机会,或者说‘试错’的机会,只有这样才能知道客户的需求,拿出符合标准的产品。现在你连人家的标准都不知道,更谈不上合格的工艺了。”闵大勇说。

但同时闵大勇对此也深表理解:“企业在产能方面存在压力,需要的是成熟的工艺和产品;另外在欧美发达国家,支持知识产权保护的相关法律法规也非常完善,用户与技术供应方之间存在着一种‘默契’,对核心工艺的保护都会履行契约精神;除此之外,尽管产业的发展都需要技术的创新,但研发是需要不断投入的,我们的企业在这方面的理念比起一些先进国家还有待加强。”

“但在联盟成员之间,存在着一种信任关系,情况就不同了。”闵大勇说。

他还为记者讲了一件事:在汽车制造过程的激光应用中,汽车白车身(指完成焊接但未涂装之前的车身)焊接难度最大,国内市场长期被国外垄断,直到几年前,联盟成员东风汽车与华工科技达成了联合研发的意向。

华工科技是全国第一个开设激光专业的华中科技大学的校办企业,全程参与此事的华中科技大学副校长、制造装备数字化国家工程研究中心主任邵新宇曾表示,其实从很早的时候,华科大的激光、机械装备、材料等专属院校就与企业一起联手,准备跟国际巨头掰掰手腕。“因为从实验室传来的数据来看,我们是有信心做好的,并不输给任何一家外企。缺乏的只是一个机会。”他说。

经过不断的攻关,我国的技术团队在这场“硬碰硬”的角逐中最终胜出,结束了国外巨头在白车身焊接领域40多年的垄断。“这是国内首个激光焊接白车身!如今,我们在国内看到的标致508,它的车身焊接都是我们国人自己的技术。”闵大勇说。

项目成功后,华工科技继续尝试与联盟成员中的上下游企业积极合作,“比如一些核心部件,像是光纤激光器等,我们仍然在使用进口产品。现在我们对技术应用的标准已经掌握了,就可以逐步去尝试用国产部件替代进口产品。”闵大勇说,“只有这样,才能带动整个产业的发展。”

“我们需要集中力量,形成一股合力应对所有的问题、新的竞争格局,适应社会经济发展的需要。” 闵大勇认为,从这个角度看,联盟应该着重关注两个重要的原则:首先是要真正形成合力,而不是脑袋进来,身子未进,也不是一个概念、一个命令,而是一种基于参与的各方都能获得好处,实现现实利益的协同。第二,参与的每一个单位都应该想一想“我能贡献什么样的价值,今天的竞争不再是企业间的竞争,而是产业链的竞争,联盟的各单位扮演的角色不尽相同,但是只要每一个成员单位都能在所在的领域做到最好,走向世界先进和领先的地位,联盟的发展才有基础,激光产业迎接新一轮变革和挑战才有底气。

集合40家联盟成员,与立陶宛强强联手推进产业高端化

11月举行的第八届中国光谷(武汉)国际激光峰会上,立陶宛激光产业联盟与中国国家激光加工技术创新联盟及武汉光谷激光学会三方签订战略合作协议,行成“强强联手”。

“其实我们与立陶宛方面早在两年前就开始接洽,并在小范围内启动了科研项目合作,同时一直在探讨成立合资公司事宜。”闵大勇说,“随着激光加工产业不断高端化、精细化,并向着微加工等领域不断延伸,我们迫切地需要这种国际间的合作与交流,这不仅可以让我们从国外先进技术中汲取经验,还能让世界看到中国激光加工工业的强劲发展力。”

不过,他也同时坦言,如果没有联盟的力量,仅仅依靠单一的某个企业,很难形成国际间的合作,正所谓“众擎易举”,在集合了40家成员企业的力量后,联盟与立陶宛最终结缘。“此次签约,联盟最看重的就是立陶宛的超快激光器技术,并且双方均是在科研院所方面实力很强,均有一两家科技成果转化较强的实力企业。未来,我们还将继续探索这样的国际间合作并寻找具体的模式,共同探讨激光产业的未来。”

普通光源是向四面八方发光,而激光器发射的激光,天生就是朝一个方向射出,光束的发散度极小,大约只有0.001弧度,接近平行。1962年,人类第一次使用激光照射月球,地球离月球的距离约38万公里,但激光在月球表面的光斑只有不到两公里。

“激光承载人类的文明已走过很远的一段路,科技部批准试点联盟已经两年了,我们的工作想法和工作思路也更加清晰。最好的时期, 我们应有更佳的作为。未来,希望中国的激光加工产业能够厚积薄发,朝着一个明确的方向发光、发热。”联盟理事长华工科技董事长马新强说。

下一版

下一版